シリコンウェーハとは

シリコンは灰色のもろい 4 価の化学元素です。 地殻の 27.8% を占め、酸素に次いで自然界に最も多く存在する元素です。 ケイ素を含む代表的な物質には、石英、メノウ、フリント、一般的なビーチの砂などがある。 セメント、レンガ、ガラスなどの建材の主成分でもある。 また、シリコンは、半導体やマイクロチップを作る最も一般的な材料でもある。 皮肉なことに、シリコン自体は電気をあまり通しませんが、抵抗率を正確に制御するために、ドーパントを精密に取り込むことが可能です。 これはシリコンのインゴットの成長から始まる。  シリコン単結晶は、材料全体に広がる3次元の周期的パターンに配列された原子で構成されています。

シリコン単結晶は、材料全体に広がる3次元の周期的パターンに配列された原子で構成されています。

シリコンウェーハの製造

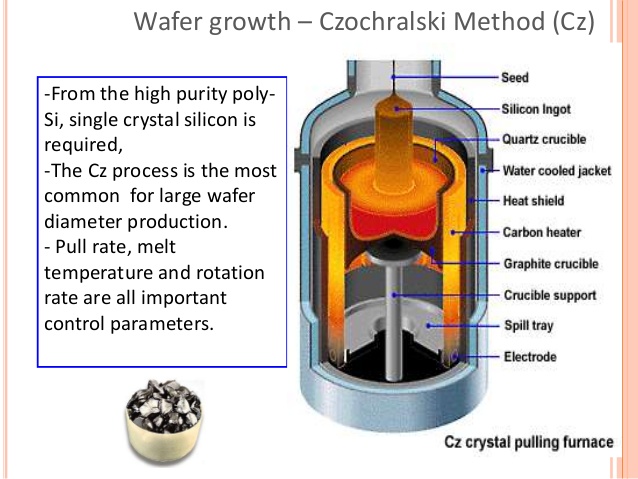

シリコンインゴットの成長にかかる時間は、さまざまな要因によって異なります。 単結晶シリコンウェハーの75%以上は、CZ(Czochralski)法で成長する。 CZインゴット成長には、バージン多結晶シリコンの塊が必要である。 この塊を石英るつぼに入れ、ドーパントと呼ばれる特定のIII族、V族元素を少量ずつ加えていく。 添加されたドーパントは、成長したインゴットに望ましい電気的特性を与える。 最も一般的なドーパントは、ホウ素、リン、ヒ素、アンチモンである。

インゴットの成長

インゴットを成長させるには、まずシリコンをシリコンの融点以上の1420℃に加熱します。  多結晶体とドーパントの組み合わせが液化したら、単結晶シリコン(種)を融液の上に、表面にほとんど触れないように配置する。 この種は、完成したインゴットに要求される結晶方位と同じである。 ドーピングを均一にするため、種結晶と溶融シリコンの入ったルツボは反対方向に回転する。 システムが結晶成長に適した状態になると、種結晶はゆっくりと融液から引き上げられる。 そして、種結晶を急速に引き上げることで成長を開始する。

多結晶体とドーパントの組み合わせが液化したら、単結晶シリコン(種)を融液の上に、表面にほとんど触れないように配置する。 この種は、完成したインゴットに要求される結晶方位と同じである。 ドーピングを均一にするため、種結晶と溶融シリコンの入ったルツボは反対方向に回転する。 システムが結晶成長に適した状態になると、種結晶はゆっくりと融液から引き上げられる。 そして、種結晶を急速に引き上げることで成長を開始する。

その後、結晶の直径を大きくするために引上げ速度を下げます。 所望の直径が得られたら、その直径を維持するために成長条件を安定させる。 種子を融液の上にゆっくりと持ち上げると、種子と融液の間の表面張力によって、シリコンの薄膜が種子に付着し、その後、冷却される。 冷却中、溶融したシリコンの原子が種の結晶構造に配向します。

スライシング

インゴットが完全に成長したら、最終シリコン ウェハの目標直径よりわずかに大きい粗いサイズに研磨されます。 インゴットには向きを示すための切り欠きや平板が施される。 いくつかの検査に合格したインゴットは、スライス加工に進む。 シリコンは硬いため、ダイヤモンドエッジソーで目標規格より少し厚くなるように慎重にスライスする。 ダイヤモンドエッジソーは、ウェハーへのダメージ、厚みのばらつき、反りやゆがみの不具合を最小限に抑えるのにも役立つ。 ウェーハをラッピングすることで、ウェーハの表裏にある鋸歯状痕や表面欠陥を除去することができます。 また、ウェーハの厚みを薄くし、スライス加工でウェーハに蓄積された応力を緩和する効果もあります。 シリコンウェーハは、ラッピングの後、エッチングと洗浄の工程に入る。 水酸化ナトリウムや酢酸・硝酸を使用し、ラッピング時に発生した微細なクラックや表面の損傷を緩和する。

エッジを丸くした後、エンドユーザーの仕様に応じて、しばしばエッジに追加の研磨工程を施し、全体的な清浄度を高め、破損を最大 400% 低減させることができます。 この工程は、クリーンルームで行われます。 クリーンルームには、クラス1からクラス10,000までの評価システムがある。 この格付けは、1立方フィートあたりの粒子の数に対応する。 この粒子は肉眼では見えず、リビングルームやオフィスなど管理されていない雰囲気では、1立方フィートあたり500万個の粒子が存在する可能性があります。 このレベルの清浄度を維持するために、作業員は頭からつま先まで体を覆い、粒子を集めたり運んだりしないクリーンルーム・スーツを着用しなければならない。

研磨

ほとんどの最高級シリコンウェーハは、徐々に細かいスラリーまたは研磨剤を使用して、2~3段階の研磨を受けます。 300mmウェーハの両面研磨を除き、ほとんどの場合、ウェーハの表側のみを研磨します。 研磨すると、鏡面仕上げになります。 また、研磨によって、デバイスの製造に使用する面を区別することができる。 この表面には、トポグラフィー、マイクロクラック、スクラッチ、残留作業ダメージがないことが必要です。

研磨工程は、ストック除去および最終化学機械研磨(CMP)の2つのステップで行われます。 どちらの工程でも、研磨パッドと研磨スラリーを使用します。 ストック除去工程では、非常に薄いシリコンの層を除去し、ダメージのないウェーハ表面を作るために必要です。 一方、最終研磨では、材料は一切除去されない。

研磨が終わると、シリコンウェーハは長い洗浄液を使った最終洗浄工程に進む。 この工程では、表面のパーティクル、微量金属、残留物を除去する。

パッケージング

最終洗浄工程を終えたウェハーは、エンジニアが仕様ごとに分類し、高輝度ライトまたはレーザースキャン・システムで検査します。 これにより、製造時に発生した不要なパーティクルやその他の欠陥が検出される。 規格に適合したウェーハはすべてカセットに入れられ、テープで封印される。 ウェハーは、真空パックされたプラスチック袋と、気密性の高いホイル製の外袋に入れられ出荷される。 これにより、クリーンルームを出るときに、パーティクルや湿気がカセットに入らないようになっています

。