5 min

5 min Chladicí cyklus s kompresí par je starý téměř 200 let, ale nezdá se, že by měl v dohledné době opustit scénu. I když někteří lidé považují tuto metodu za škodlivou pro životní prostředí a neefektivní, cyklus je stále použitelný v průmyslové sféře. Mezi průmyslové provozy, které využívají chladicí systémy s kompresí par, patří závody na výrobu zemního plynu, ropné rafinerie a petrochemické závody a většina potravinářských a nápojových procesů. Co je pro tyto systémy charakteristické? Nejjednodušší vysvětlení tohoto systému je tepelný motor pracující v opačném směru, odborně označovaný jako reverzní Carnotův motor. Jinými slovy jde o přenos tepla ze studeného zásobníku do horkého. Clausiův výrok druhého termodynamického zákona říká: „Není možné sestrojit zařízení, které by pracovalo v cyklu a nevyvolávalo jiný účinek než přenos tepla z tělesa o nižší teplotě na těleso o vyšší teplotě“. Vzhledem k tomu, že cyklus stlačování par je v rozporu s druhým termodynamickým zákonem, je pro uskutečnění přenosu nutná určitá práce.

Proč používáme termín „komprese“?

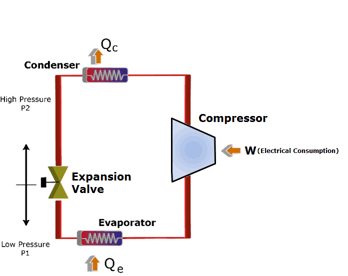

Chladicí cyklus stlačování par zahrnuje čtyři součásti: kompresor, kondenzátor, expanzní/škrtící ventil a výparník. Jedná se o kompresní proces, jehož cílem je zvýšit tlak chladiva, které proudí z výparníku. Vysokotlaké chladivo prochází kondenzátorem/výměníkem tepla, než dosáhne původního nízkého tlaku a vrátí se zpět do výparníku. Podrobnější vysvětlení jednotlivých kroků je uvedeno níže.

Krok 1: Komprese

Chladivo (například R-717) vstupuje do kompresoru při nízké teplotě a nízkém tlaku. Je v plynném stavu. Zde dochází ke kompresi, aby se zvýšila teplota a tlak chladiva. Chladivo opouští kompresor a vstupuje do kondenzátoru. Protože tento proces vyžaduje práci, může být použit elektromotor. Samotné kompresory mohou být spirálové, šroubové, odstředivé nebo pístové.

Krok 2: Kondenzace

Kondenzátor je v podstatě výměník tepla. Teplo se přenáší z chladiva do proudu vody. Tato voda jde v případě vodou chlazené kondenzace do chladicí věže, kde se ochlazuje. Všimněte si, že tuto roli mohou hrát také metody chlazení mořskou vodou a vzduchem. Při průtoku chladiva kondenzátorem je v něm konstantní tlak. Nelze si dovolit ignorovat bezpečnost a výkonnost kondenzátoru. Konkrétně je z bezpečnostních důvodů a z důvodů účinnosti nejdůležitější regulace tlaku. Existuje několik zařízení pro regulaci tlaku, která se o tento požadavek postarají

Krok 3: Škrcení a expanze

Když chladivo vstupuje do škrticího ventilu, expanduje a uvolňuje tlak. V důsledku toho v této fázi klesá teplota. V důsledku těchto změn chladivo opouští škrticí ventil jako směs kapalných par, obvykle v poměru přibližně 75 % a 25 %. Škrticí ventily hrají v parním kompresním cyklu dvě klíčové role. Za prvé udržují tlakový rozdíl mezi nízkotlakou a vysokotlakou stranou. Za druhé řídí množství kapalného chladiva vstupujícího do výparníku.

Krok 4: Vypařování

V této fázi chladicího cyklu komprese par má chladivo nižší teplotu než jeho okolí. Proto se vypařuje a absorbuje latentní vypařovací teplo. K odebírání tepla z chladiva dochází při nízkém tlaku a teplotě. Nízký tlak pomáhá udržovat sací účinek kompresoru. Na trhu existují různé verze výparníků, ale hlavní klasifikace jsou kapalinové a vzduchové chlazení, podle toho, zda chladí kapalinu, resp. vzduch.

Obr. 1: Schematické znázornění kroků

Problémy v cyklu komprese par

Koeficient účinnosti (COP) vyjadřuje účinnost tohoto cyklu. Víme-li, že cílem chladničky je odvod tepla a že tento proces vyžaduje práci, COP cyklu se stává: kde „h“ je entalpie v systému. Některé z problémů parního kompresního chladicího cyklu, které mohou ovlivnit tuto hodnotu, jsou:

Těsnost/porucha kompresoru

Porucha průmyslového chladicího kompresoru může být pro společnost drahou záležitostí a poškodit pověst výrobce. Výrobci často při hledání závad rozebírají vrácené kompresory. V průběhu let studií byly zjištěny některé běžné příčiny selhání kompresoru, mezi které patří problémy s mazáním, přehřátí, zanášení, zpětné zaplavení a znečištění.

Znečištění – výparník a kondenzátor

Znečištění je jakýkoli izolant bránící přenosu mezi vodou a chladivem. Může být důsledkem růstu řas, usazenin, tvorby vodního kamene nebo slizu. Protože tento problém zvyšuje tlak v hlavě, může vést ke zvýšené spotřebě energie kompresorem. Jaký je nejlepší postup? Udržujte povrch výparníku a trubky kondenzátoru čisté. Postupy ošetřování vody musí být na místě, aby se tento problém udržel na uzdě.

Chlazení motoru

Motor je snadno největším spotřebitelem energie v cyklu komprese par. Většinou, když u tohoto zařízení klesá účinnost, je to z důvodu problému s chlazením. K tomu může vést mnoho problémů – zablokované vzduchové filtry, znečištěné vzduchové kanály atd. Pravidelné kontroly protokolů chladicího zařízení by měly odhalit jakoukoli anomálii, konkrétně porovnání mezi proudem v ampérech a napětím.

Omezení kapalinového potrubí

Pokud jste chladicí technik a setkáte se s nízkým tlakem ve výparníku, jednou z oblastí, kterou je třeba zkontrolovat, je kapalinové potrubí, konkrétně na jakoukoli formu omezení. Na problém, který ovlivňuje entalpii systému, může poukazovat mnoho dalších příznaků, jak ukazují následující příklady:

- Normálně vysoká teplota na výtlaku

- Nízký odběr proudu

- Vysoké přehřátí

- Nízké kondenzační tlaky

- Místní námraza v blízkosti omezení

- Puchýře v průhledítku

V komerčním chlazení může omezení kapalinového vedení snížit chladicí výkon systému až o 50 %. Diagnostika tohoto problému nemusí být nijak náročná, protože zkušený technik může poznat, že něco není v pořádku, pouhou kontrolou historie systému nebo vizuální kontrolou. Pokud se v systému nevyznáte, bude možná nutné provést několik testů k určení problému. Prvním z nich je test poklesu teploty, který se provádí na všech místech, kde pravděpodobně dochází k omezení. Můžete také provést test zamrznutí, pokud se zjištění přesného bodu stane problematickým. Tento test se hodí v případě, že máte podezření na několik součástí, jako je výparník, podávací trubky a dávkovací zařízení. Termovizní snímkování musí být nejpokročilejší a nejspolehlivější metodou identifikace omezení kapalinového potrubí. Poskytuje výsledky v reálném čase, které vám pomohou identifikovat problém podle změn teploty.

Potřebujete vylepšit svůj systém?

Pochopení cyklu komprese par je zásadním krokem k řešení běžných problémů průmyslového chlazení. Všechny součásti zapojené do cyklu mají potenciál narušit účinnost nebo celkovou funkčnost systému vůbec. Společnost ARANER vám pomůže identifikovat možnosti modernizace v rámci chladicího cyklu s kompresí par. Tento proces zahrnuje vyhodnocení současného stavu systému a možných příležitostí ke zlepšení. Mezi další možné přístupy ke zlepšení vašeho systému patří instalace vysoce účinných součástí systému, modernizace chladicí věže. Pro tato a další řešení průmyslového chlazení kontaktujte tým ještě dnes.