Co je křemíková destička?

Křemík je šedý, křehký, čtyřmocný chemický prvek. Tvoří 27,8 % zemské kůry a vedle kyslíku je nejrozšířenějším prvkem v přírodě. Mezi nejběžnější materiály, které obsahují křemík, patří mimo jiné křemen, achát, křemen a běžný plážový písek. Je hlavní složkou stavebních materiálů, jako je cement, cihly a sklo. Křemík je také nejběžnějším materiálem pro výrobu polovodičů a mikročipů. Paradoxně křemík sám o sobě nevede příliš dobře elektrický proud; může však přesně přijímat dopanty, aby bylo možné řídit odpor podle přesné specifikace.

Předtím, než je možné vyrobit polovodič, musí se křemík proměnit v destičku. To začíná růstem křemíkového ingotu.  Jednotný krystal křemíku se skládá z atomů uspořádaných do trojrozměrného periodického vzoru, který se táhne celým materiálem. Polykrystal křemíku je tvořen mnoha malými monokrystaly s různou orientací, které samy o sobě nelze použít pro polovodičové součástky.

Jednotný krystal křemíku se skládá z atomů uspořádaných do trojrozměrného periodického vzoru, který se táhne celým materiálem. Polykrystal křemíku je tvořen mnoha malými monokrystaly s různou orientací, které samy o sobě nelze použít pro polovodičové součástky.

Výroba křemíkového waferu

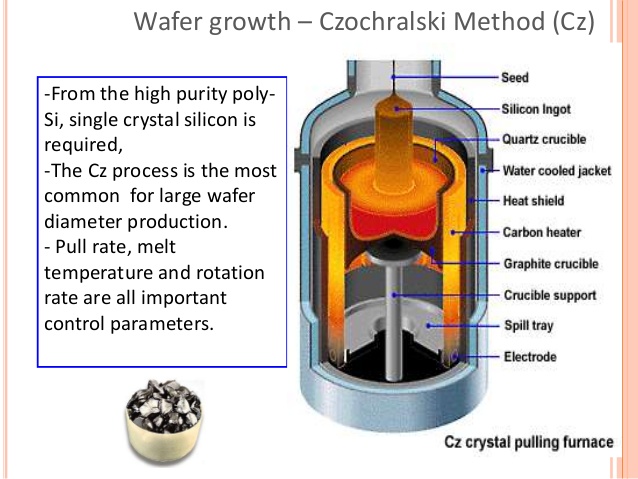

Doba růstu křemíkového ingotu se liší v závislosti na mnoha faktorech. Více než 75 % všech monokrystalických křemíkových destiček roste Czochralského (CZ) metodou. Růst CZ ingotů vyžaduje kusy panenského polykrystalického křemíku. Tyto kusy se umístí do křemenného kelímku spolu s malým množstvím specifických prvků skupiny III a V, které se nazývají dopanty. Přidané dopanty zajišťují požadované elektrické vlastnosti vypěstovaného ingotu. Nejběžnějšími dopanty jsou bór, fosfor, arsen a antimon. V závislosti na dopantu se z ingotu stane ingot typu P nebo N (bór: typ P; fosfor, antimon, arsen: typ N).

Růst ingotu

Při pěstování ingotu je prvním krokem zahřátí křemíku na teplotu 1420 °C, tedy nad teplotu tání křemíku.  Po zkapalnění kombinace polykrystalu a dopantu se na vrchol taveniny umístí jednoduchý krystal křemíku, semeno, které se sotva dotýká povrchu. Semeno má stejnou orientaci krystalů, jaká je požadována v hotovém ingotu. Pro dosažení rovnoměrnosti dopování se krystal semínka a kelímek s roztaveným křemíkem otáčejí v opačných směrech. Jakmile systém dosáhne správných podmínek pro růst krystalů, semenný krystal se pomalu zvedne z taveniny. Růst začíná rychlým vytahováním seed krystalu. Tím se na začátku procesu růstu minimalizuje počet defektů krystalu v semeni.

Po zkapalnění kombinace polykrystalu a dopantu se na vrchol taveniny umístí jednoduchý krystal křemíku, semeno, které se sotva dotýká povrchu. Semeno má stejnou orientaci krystalů, jaká je požadována v hotovém ingotu. Pro dosažení rovnoměrnosti dopování se krystal semínka a kelímek s roztaveným křemíkem otáčejí v opačných směrech. Jakmile systém dosáhne správných podmínek pro růst krystalů, semenný krystal se pomalu zvedne z taveniny. Růst začíná rychlým vytahováním seed krystalu. Tím se na začátku procesu růstu minimalizuje počet defektů krystalu v semeni.

Poté se rychlost vytahování sníží, aby se mohl zvětšit průměr krystalu. Po dosažení požadovaného průměru se růstové podmínky stabilizují, aby se průměr udržel. Jak se semeno pomalu zvedá nad taveninu, povrchové napětí mezi semenem a taveninou způsobí, že tenký film křemíku přilne k semenu a poté se ochladí. Během ochlazování se atomy v roztaveném křemíku orientují podle krystalové struktury semínka.

Řezání

Jakmile je ingot plně vyrostlý, je vybroušen na hrubý průměr, který je o něco větší než cílový průměr konečné křemíkové destičky. Do ingotu se vyřízne zářez nebo ploška, aby se vyznačila jeho orientace. Po absolvování řady kontrol se ingot nakrájí na plátky. Vzhledem k tvrdosti křemíku se křemíkové plátky opatrně nařežou diamantovou pilou na hrany tak, aby byly o něco silnější, než je cílová specifikace. Diamantová okrajová pila také pomáhá minimalizovat poškození destiček, rozdíly v tloušťce a vady způsobené prohnutím a deformací.

Po nařezání destiček začíná proces lapování. Lapováním se odstraní stopy po řezání a povrchové vady z přední a zadní strany destičky. Rovněž ztenčuje destičku a pomáhá uvolnit napětí nahromaděné v destičce z procesu krájení. Po lapování procházejí křemíkové destičky procesem leptání a čištění. Hydroxid sodný nebo kyseliny octová a dusičná zmírňují mikroskopické trhliny a/nebo poškození povrchu, které mohly vzniknout při lapování. Probíhá kritický postup broušení hran, aby se zaoblily hrany, čímž se výrazně sníží pravděpodobnost zlomení ve zbývajících krocích výroby a později při používání destiček výrobci zařízení.

Po zaoblení hran, v závislosti na specifikaci koncového uživatele, často hrany procházejí dalším krokem leštění, což zlepšuje celkovou čistotu a dále snižuje zlomení až o 400 %.

Čištění

Závěrečným a nejdůležitějším krokem výrobního procesu je leštění destiček. Tento proces probíhá v čisté místnosti. Čisté prostory mají systém hodnocení, který se pohybuje od třídy 1 až po třídu 10 000. Hodnocení odpovídá počtu částic na krychlovou stopu. Tyto částice nejsou viditelné pouhým okem a v nekontrolovaném prostředí, jako je obývací pokoj nebo kancelář, by počet částic pravděpodobně činil 5 milionů na krychlový metr. K udržení této úrovně čistoty musí pracovníci nosit obleky pro čisté prostory, které jim zakrývají tělo od hlavy až k patě a nesbírají ani nepřenášejí žádné částice. Stojí také pod ventilátorem, který odfoukne všechny malé částice, které se mohly nahromadit před vstupem do místnosti.

Leštění

Většina prvotřídních křemíkových destiček prochází 2-3 stupni leštění, přičemž se používají postupně jemnější suspenze nebo lešticí směsi. Většinou se plátky leští pouze na přední straně, s výjimkou 300mm plátků, které se leští oboustranně. Leštěním se získá zrcadlový povrch. Leštění také rozlišuje, která strana se použije pro výrobu zařízení. Tento povrch musí být bez topografie, mikrotrhlin, škrábanců a zbytkových pracovních poškození.

Proces leštění probíhá ve dvou krocích, kterými jsou odstranění zásob a konečné chemicko-mechanické leštění (CMP). Při obou procesech se používají lešticí podložky a lešticí kaše. Proces odstraňování zásoby odstraňuje velmi tenkou vrstvu křemíku a je nezbytný k vytvoření povrchu destičky, který je bez poškození. Naproti tomu při konečném leštění se neodstraňuje žádný materiál. Během procesu odstraňování zásoby se na povrchu destičky vytváří mlha, takže další krok leštění dodává destičce zrcadlový povrch.

Po leštění křemíkové destičky postupují do závěrečné fáze čištění, při které se používá dlouhá řada čisticích lázní. Tento proces odstraňuje povrchové částice, stopové množství kovů a zbytky. Často se provádí drhnutí zadní strany, aby se odstranily i ty nejmenší částice.

Balení

Když destičky dokončí závěrečný krok čištění, inženýři je roztřídí podle specifikace a zkontrolují je pod vysoce intenzivními světly nebo laserovými skenovacími systémy. Tím se odhalí nežádoucí částice nebo jiné vady, které mohly vzniknout při výrobě. Všechny destičky, které splňují příslušné specifikace, se zabalí do kazet a zalepí páskou. Destičky se dodávají ve vakuově uzavřeném plastovém sáčku se vzduchotěsným vnějším sáčkem z fólie. Tím je zajištěno, že se do kazety při opuštění čisté místnosti nedostanou žádné částice ani vlhkost.