5 min

5 min Dampkompressionskølecyklusen er næsten 200 år gammel, men den ser ikke ud til at være klar til at forlade scenen foreløbig. Selv om nogle mennesker har betragtet denne metode som miljøskadelig og ineffektiv, er cyklussen stadig anvendelig i den industrielle sfære. Naturgasanlæg, olieraffinaderier og petrokemiske anlæg samt de fleste fødevare- og drikkevareprocesser er nogle af de industrianlæg, der anvender dampkompressionskøleanlæg. Hvad er det, der kendetegner disse systemer? Den enkleste forklaring på dette system er en varmemotor, der arbejder i omvendt retning, teknisk set kaldet omvendt Carnot-motor. Med andre ord er der tale om overførsel af varme fra et koldt reservoir til et varmt reservoir. Clausius’ erklæring af termodynamikkens anden lov lyder: “Det er umuligt at konstruere en anordning, der fungerer i en cyklus og ikke frembringer nogen anden effekt end overførsel af varme fra et legeme med lavere temperatur til et legeme med højere temperatur”. Da dampkompressionscyklussen er i strid med termodynamikkens anden lov, er det nødvendigt med et vist arbejde, for at overførslen kan finde sted.

Hvorfor bruger vi udtrykket “kompression”?

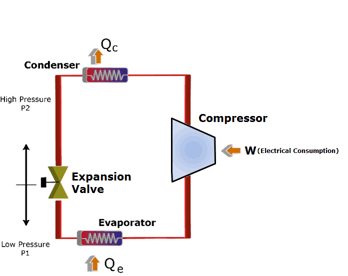

Dampkompressionskølecyklussen omfatter fire komponenter: kompressor, kondensator, ekspansionsventil/drosselventil og fordamper. Det er en kompressionsproces, hvis formål er at øge kølemidlets tryk, når det strømmer fra en fordamper. Kølemidlet under højt tryk strømmer gennem en kondensator/varmeveksler, inden det opnår det oprindelige lave tryk og går tilbage til fordamperen. En mere detaljeret forklaring af trinene er som forklaret nedenfor.

Strin 1: Kompression

Kølemidlet (f.eks. R-717) kommer ind i kompressoren ved lav temperatur og lavt tryk. Det er i gasformig tilstand. Her sker der en kompression for at hæve temperaturen og kølemiddeltrykket. Kølemidlet forlader kompressoren og kommer ind i kondensatoren. Da denne proces kræver arbejde, kan der anvendes en elektrisk motor. Kompressorer kan være scroll-, skrue-, centrifugal- eller reciproceringskompressorer.

Strin 2: Kondensering

Kondensatoren er i det væsentlige en varmeveksler. Varmen overføres fra kølemidlet til en strøm af vand. Dette vand går til et køletårn til afkøling i tilfælde af vandkølet kondensation. Bemærk, at havvands- og luftkølingsmetoder også kan spille denne rolle. Når kølemidlet strømmer gennem kondensatoren, er det under et konstant tryk. Man kan ikke tillade sig at ignorere kondensatorens sikkerhed og ydeevne. Især er trykstyring af afgørende betydning af hensyn til sikkerhed og effektivitet. Der findes flere trykreguleringsanordninger til at tage sig af dette krav

Strin 3: Drosling og ekspansion

Når kølemidlet kommer ind i drosselventilen, ekspanderer det og frigiver tryk. Følgelig falder temperaturen i dette trin. På grund af disse ændringer forlader kølemidlet spjældventilen som en væske-damp-blanding, typisk i et forhold på henholdsvis ca. 75 % og 25 %. Dæmpningsventiler spiller to afgørende roller i dampkompressionscyklussen. For det første opretholder de en trykforskel mellem lav- og højtrykssiden. For det andet styrer de mængden af flydende kølemiddel, der kommer ind i fordamperen.

Strin 4: Fordampning

På dette trin i dampkompressionskølecyklusen har kølemidlet en lavere temperatur end omgivelserne. Derfor fordamper det og absorberer latent fordampningsvarme. Varmeudvinding fra kølemidlet sker ved lavt tryk og lav temperatur. Kompressorens sugeeffekt hjælper med at opretholde det lave tryk. Der findes forskellige fordamperversioner på markedet, men de vigtigste klassifikationer er væskekøling og luftkøling, afhængigt af om de køler henholdsvis væske eller luft.

Figur 1: Skematisk fremstilling af trinene

Problemer i dampkompressionscyklusen

Den såkaldte Coefficient of Performance (COP) udtrykker effektiviteten af denne cyklus. Når man ved, at køleskabets formål er at fjerne varme, og at denne proces kræver arbejde, bliver cyklussens COP: Hvor “h” er entalpi i systemet. Nogle af dampkompressionskølecyklussens problemer, der kan påvirke denne værdi, er:

Kompressorlækage/fejl

Svigt i en industriel kølekompressor kan være en dyr affære for virksomheden og skadelig for producentens omdømme. Ofte vil producenterne rive returnerede kompressorer ned for at finde fejl. I løbet af mange års undersøgelser er der blevet identificeret nogle almindelige årsager til kompressorsvigt, bl.a. smøreproblemer, overophedning, slam, tilbagestrømning og forurening.

Fouling – fordamper og kondensator

Fouling er enhver isolator, der forhindrer overførsel mellem vand og kølemiddel. Det kan skyldes algevækst, sedimentation, skjolddannelse eller slim. Da dette problem øger hovedtrykket, kan det føre til øget energiforbrug fra kompressoren. Hvad er den bedste praksis? Hold fordamperens overflade og kondensatorrørene rene. Vandbehandlingspraksis skal være i orden for at holde dette problem i skak.

Motorkøling

Motoren er uden tvivl den største energiforbruger i dampkompressionscyklussen. De fleste gange, når effektiviteten falder i denne enhed, skyldes det et køleproblem. Mange problemer kan føre til dette – tilstoppede luftfiltre, snavsede luftpassager osv. Regelmæssig kontrol af køleanlæggets logfiler bør afdække enhver uregelmæssighed, specifikt sammenligningen mellem strømstyrke og spænding.

Væskeledningsbegrænsning

Hvis du er køletekniker, og du støder på lavt fordampertryk, er et af de områder, der skal kontrolleres, væskeledningen, specifikt for enhver form for begrænsning. Mange andre symptomer kan pege på det problem, der påvirker systemets enthalpi, som det fremgår af følgende eksempler:

- Abnormalt høj udledningstemperatur

- Lavt strømtræk

- Høje overopvarmninger

- Lavt kondenseringstryk

- Lokal frost tæt på begrænsningen

- Bobler i synsglas

I kommerciel køling kan en begrænsning i væskeledningen forringe systemets kølekapacitet med op til 50 %. Diagnosen af dette problem behøver ikke at være smart, da en erfaren tekniker kan se, at noget ikke er i orden ved blot at tjekke systemets historik eller ved at kontrollere visuelt. Hvis du ikke er bekendt med systemet, kan det være nødvendigt at foretage et par test for at lokalisere problemet. Den første er temperaturfaldstest, som udføres på alle punkter, hvor der kan opstå forsnævring. Du kan også udføre en fryseprøve, hvis det bliver besværligt at finde det nøjagtige punkt. Denne test er praktisk, når du har mistanke om flere komponenter som f.eks. fordamper, føderør og doseringsenhed. Termisk billedbehandling må være den mest avancerede og pålidelige metode til at identificere væskeledningsbegrænsninger. Den giver realtidsresultater, der hjælper dig med at identificere problemet som vist ved temperaturændringer.

Nødt til at forbedre dit system?

Forståelse af dampkompressionscyklusen er et afgørende skridt i retning af at imødegå almindelige problemer med industriel køling. Alle de komponenter, der er involveret i cyklussen, har potentiale til at forstyrre effektiviteten eller systemets overordnede funktionalitet helt og holdent. ARANER kan hjælpe dig med at identificere opgraderingsmuligheder inden for din dampkompressionskølecyklus. Processen omfatter en evaluering af den nuværende systemtilstand og de mulige forbedringsmuligheder. Andre mulige forbedringstiltag for dit system omfatter installation af højeffektive systemkomponenter opgraderinger af køletårnet. Kontakt teamet i dag for disse og andre industrielle køleløsninger.