Mikä on piikiekko?

Piikki on harmaa, hauras, tetravalentti, kemiallinen alkuaine. Sen osuus maankuoresta on 27,8 % ja se on hapen ohella luonnon runsain alkuaine. Yleisimpiä piitä sisältäviä materiaaleja ovat muun muassa kvartsi, akaatti, piikivi ja tavallinen rantahiekka. Se on pääkomponentti rakennusmateriaaleissa, kuten sementissä, tiilessä ja lasissa. Pii on myös yleisin materiaali, josta rakennetaan puolijohteita ja mikrosiruja. Ironista kyllä, pii itsessään ei johda sähköä kovin hyvin; se voi kuitenkin ottaa seostusaineita täsmällisesti, jotta resistiivisyys voidaan säätää tarkkaan määrittelyyn.

Ennen kuin puolijohdetta voidaan rakentaa, piin on muututtava kiekoksi. Tämä alkaa piiharkon kasvattamisella.  Yksittäinen piikide koostuu atomeista, jotka on järjestetty kolmiulotteiseen jaksolliseen kuvioon, joka ulottuu koko materiaaliin. Polysilicon-kide muodostuu monista pienistä, eri suuntaisista yksittäisistä kiteistä, joita ei yksinään voida käyttää puolijohdekomponentteihin.

Yksittäinen piikide koostuu atomeista, jotka on järjestetty kolmiulotteiseen jaksolliseen kuvioon, joka ulottuu koko materiaaliin. Polysilicon-kide muodostuu monista pienistä, eri suuntaisista yksittäisistä kiteistä, joita ei yksinään voida käyttää puolijohdekomponentteihin.

Piikiekkojen valmistus

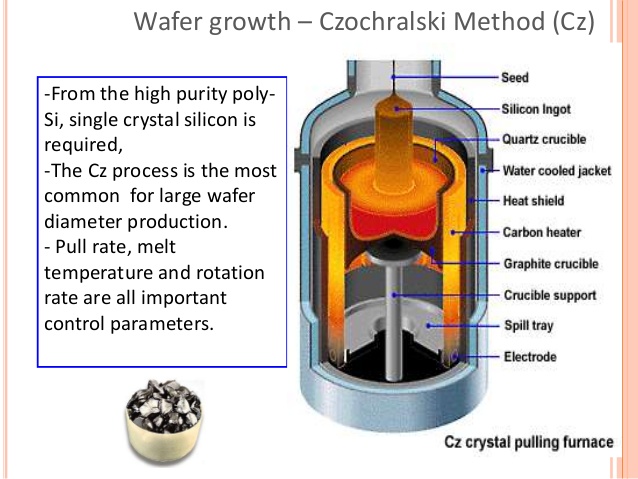

Piiharkon kasvattamiseen kuluva aika vaihtelee monista tekijöistä riippuen. Yli 75 % kaikista yksikiteisistä piikiekoista kasvaa Czochralski-menetelmällä (CZ). CZ-harkkojen kasvattaminen vaatii paloja neitseellistä monikiteistä piitä. Nämä palat sijoitetaan kvartsiliuokseen yhdessä pienten määrien tiettyjen III ja V ryhmän alkuaineiden eli dopanttien kanssa. Lisätyt dopantit antavat kasvatetulle harkolle halutut sähköiset ominaisuudet. Yleisimmät seostusaineet ovat boori, fosfori, arseeni ja antimoni. Dopingaineesta riippuen harkosta tulee P- tai N-tyyppinen harkko (boori: P-tyyppi; fosfori, antimoni, arseeni: N-tyyppi).

Harkon kasvattaminen

Harkon kasvattamiseksi pii kuumennetaan ensin 1420 °C:een, joka on piin sulamispisteen yläpuolella.  Kun monikiteinen ja dopingaineyhdistelmä on nesteytetty, yksittäinen piikide, siemen, asetetaan sulan päälle, hädin tuskin pintaa koskettaen. Siemenellä on sama kideorientaatio, jota tarvitaan valmiissa harkossa. Jotta saavutetaan dopingin tasaisuus, siemenkide ja sulan piitä sisältävä upokas pyörivät vastakkaisiin suuntiin. Kun järjestelmä saavuttaa oikeat olosuhteet kiteen kasvulle, siemenkide nousee hitaasti pois sulasta. Kasvu alkaa siemenkiteen nopealla vetämisellä. Tämä minimoi siemenessä olevien kidepuutosten määrän kasvuprosessin alussa.

Kun monikiteinen ja dopingaineyhdistelmä on nesteytetty, yksittäinen piikide, siemen, asetetaan sulan päälle, hädin tuskin pintaa koskettaen. Siemenellä on sama kideorientaatio, jota tarvitaan valmiissa harkossa. Jotta saavutetaan dopingin tasaisuus, siemenkide ja sulan piitä sisältävä upokas pyörivät vastakkaisiin suuntiin. Kun järjestelmä saavuttaa oikeat olosuhteet kiteen kasvulle, siemenkide nousee hitaasti pois sulasta. Kasvu alkaa siemenkiteen nopealla vetämisellä. Tämä minimoi siemenessä olevien kidepuutosten määrän kasvuprosessin alussa.

Tämän jälkeen vetonopeus pienenee, jotta kiteen halkaisija voi kasvaa. Kun haluttu halkaisija on saavutettu, kasvuolosuhteet vakautetaan halkaisijan säilyttämiseksi. Kun siemen nostetaan hitaasti sulan yläpuolelle, siemenen ja sulan välinen pintajännitys saa aikaan sen, että ohut piikalvo tarttuu siemeneen ja jäähtyy. Jäähtyessään sulan piin atomit orientoituvat siemenen kiderakenteeseen.

Viipalointi

Kun harkko on kasvanut täyteen, se hiotaan karkean kokoiseksi halkaisijaltaan hieman lopullisen piikiekon tavoitehalkaisijaa suuremmaksi. Harkkoon leikataan lovi tai litteys sen suuntauksen osoittamiseksi. Kun harkko on läpäissyt useita tarkastuksia, se viipaloidaan. Piin kovuuden vuoksi timanttisella särmäyssahalla viipaloidaan piikiekot varovasti siten, että ne ovat hieman tavoitemäärittelyä paksumpia. Timanttisärmäsaha auttaa myös minimoimaan kiekkojen vauriot, paksuusvaihtelut sekä kaarevuus- ja vääntymäviat.

Kiekoiden viipaloimisen jälkeen alkaa läppausprosessi. Kiekkojen lappaus poistaa sahausjäljet ja pintaviat kiekon etu- ja takapuolelta. Se myös ohentaa kiekkoa ja auttaa poistamaan kiekkoon viipalointiprosessin aikana kertynyttä jännitystä. Kun piikiekot on karhennettu, ne käyvät läpi syövytys- ja puhdistusprosessin. Natriumhydroksidilla tai etikkahapolla ja typpihapolla poistetaan mahdolliset mikroskooppiset halkeamat ja/tai pintavauriot, jotka ovat saattaneet syntyä karhennuksen aikana. Reunojen pyöristämiseksi suoritetaan kriittinen reunojen hionta, joka vähentää huomattavasti rikkoutumisen todennäköisyyttä valmistuksen jäljellä olevissa vaiheissa ja myöhemmin, kun laitevalmistajat käyttävät kiekkoja.

Reunojen pyöristämisen jälkeen, loppukäyttäjän spesifikaatiosta riippuen, reunat käyvät usein läpi ylimääräisen kiillotusvaiheen, jolla parannetaan yleistä puhtautta ja vähennetään rikkoutumista entisestään jopa 400 prosentilla.

Puhdistaminen

Valmistusvalmistuksen viimeisenä ja ratkaisevimpana vaiheena on kiekon kiillotus. Tämä prosessi tapahtuu puhdashuoneessa. Puhdastiloissa on luokitusjärjestelmä, joka vaihtelee luokasta 1 luokkaan 10 000. Luokitus vastaa hiukkasten määrää kuutiometriä kohti. Nämä hiukkaset eivät näy paljaalla silmällä, ja valvomattomassa ilmapiirissä, kuten olohuoneessa tai toimistossa, hiukkasten määrä olisi todennäköisesti 5 miljoonaa hiukkasta kuutiometriä kohti. Tämän puhtaustason ylläpitämiseksi työntekijöiden on käytettävä puhdastilapukuja, jotka peittävät heidän vartalonsa päästä varpaisiin ja jotka eivät kerää eivätkä kuljeta hiukkasia. He seisovat myös tuulettimen alla, joka puhaltaa pois kaikki pienet hiukkaset, jotka ovat saattaneet kerääntyä ennen huoneeseen pääsyä.

Polishing

Useimmat prime grade -luokan piikiekot käyvät läpi 2-3 kiillotusvaihetta, joissa käytetään asteittain hienompia lietteitä tai kiillotusyhdisteitä. Useimmiten kiekot kiillotetaan vain etupuolelta, lukuun ottamatta 300 mm:n kiekkoja, jotka kiillotetaan kahdelta puolelta. Kiillotus tuottaa peilipinnan. Kiillotus myös erottaa toisistaan sen, kumpaa puolta käytetään laitteen valmistuksessa. Tämän pinnan on oltava vapaa topografiasta, mikrosäröistä, naarmuista ja työstön jäännösvaurioista.

Kiillotusprosessi tapahtuu kahdessa vaiheessa, jotka ovat varastojen poisto ja lopullinen kemiallinen mekaaninen kiillotus (CMP). Molemmissa prosesseissa käytetään kiillotustyynyjä ja kiillotuslietettä. Varastonpoistoprosessi poistaa hyvin ohuen piikerroksen, ja se on välttämätön, jotta kiekon pinta olisi vaurioton. Toisaalta loppukiillotuksessa ei poisteta lainkaan materiaalia. Kiillotuksen aikana kiekon pintaan muodostuu sameutta, joten ylimääräinen kiillotusvaihe antaa kiekolle peilipinnan.

Kiillotuksen jälkeen piikiekot siirtyvät viimeiseen puhdistusvaiheeseen, jossa käytetään pitkää sarjaa puhtaita kylpyjä. Tämä prosessi poistaa pintahiukkaset, metallijäämät ja jäämät. Usein tehdään takapuolen pesu pienimpienkin hiukkasten poistamiseksi.

Pakkaaminen

Kun kiekot ovat läpäisseet viimeisen puhdistusvaiheen, insinöörit lajittelevat ne spesifikaatioiden mukaan ja tarkastavat ne suuritehoisissa valoissa tai laserskannausjärjestelmissä. Näin havaitaan ei-toivotut hiukkaset tai muut valmistuksen aikana mahdollisesti syntyneet viat. Kaikki vaatimukset täyttävät kiekot pakataan kasetteihin ja suljetaan teipillä. Kiekot toimitetaan tyhjiöpakatussa muovipussissa, jossa on ilmatiivis foliopussi. Näin varmistetaan, ettei kasettiin pääse hiukkasia tai kosteutta puhdastilasta poistuttaessa.