Co to jest wafel krzemowy?

Krzem jest szarym, kruchym, tetrawalentnym pierwiastkiem chemicznym. Stanowi on 27,8% skorupy ziemskiej i obok tlenu jest najobficiej występującym pierwiastkiem w przyrodzie. Niektóre z najczęstszych materiałów zawierających krzem to między innymi kwarc, agat, krzemień i zwykły piasek plażowy. Jest on głównym składnikiem materiałów budowlanych, takich jak cement, cegła i szkło. Krzem jest również najczęstszym materiałem, z którego buduje się półprzewodniki i mikroprocesory. Jak na ironię, krzem sam w sobie nie przewodzi prądu bardzo dobrze; jednakże, może on przyjmować domieszki dokładnie w celu kontrolowania rezystywności do dokładnej specyfikacji.

Przed zbudowaniem półprzewodnika, krzem musi przekształcić się w płytkę. Zaczyna się to od wzrostu wlewka silikonowego.  Pojedynczy kryształ krzemu składa się z atomów ułożonych w trójwymiarowy wzór okresowy, który rozciąga się na cały materiał. Kryształ polikrzemu jest tworzony przez wiele małych pojedynczych kryształów o różnych orientacjach, które same w sobie nie mogą być wykorzystywane do produkcji urządzeń półprzewodnikowych.

Pojedynczy kryształ krzemu składa się z atomów ułożonych w trójwymiarowy wzór okresowy, który rozciąga się na cały materiał. Kryształ polikrzemu jest tworzony przez wiele małych pojedynczych kryształów o różnych orientacjach, które same w sobie nie mogą być wykorzystywane do produkcji urządzeń półprzewodnikowych.

Produkcja wlewka krzemowego

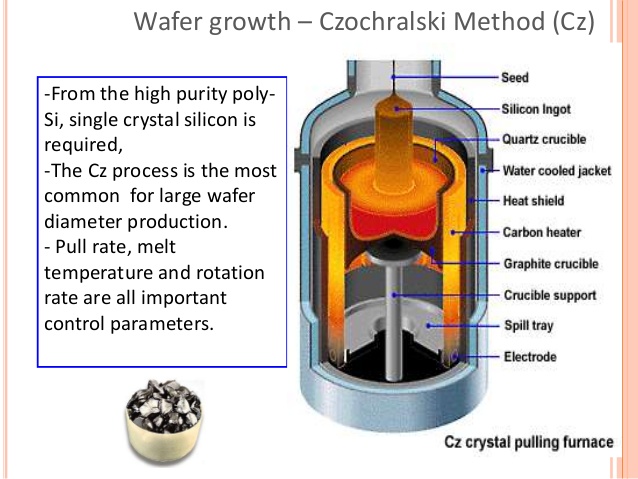

Czas potrzebny do wzrostu wlewka krzemowego jest różny i zależy od wielu czynników. Ponad 75% wszystkich monokrystalicznych wafli krzemowych rośnie metodą Czochralskiego (CZ). Wzrost wlewka CZ wymaga kawałków pierwotnego polikrystalicznego krzemu. Kawałki te są umieszczane w tyglu kwarcowym wraz z niewielkimi ilościami określonych pierwiastków grupy III i V, zwanych domieszkami. Dodane domieszki nadają wyhodowanemu wlewkowi pożądane właściwości elektryczne. Najczęściej spotykane domieszki to bor, fosfor, arsen i antymon. W zależności od domieszki, wlewka staje się wlewką typu P lub N (bor: typ P; fosfor, antymon, arsen: typ N).

Wzrost wlewki

Aby wyhodować wlewkę, pierwszym krokiem jest podgrzanie krzemu do temperatury 1420°C, powyżej temperatury topnienia krzemu.  Po upłynnieniu polikryształów i domieszek, pojedynczy kryształ krzemu, nasiono, jest umieszczany na szczycie stopionego materiału, ledwie dotykając jego powierzchni. Nasiono ma taką samą orientację kryształu, jaka jest wymagana w gotowym wlewku. Aby osiągnąć jednorodność domieszkowania, kryształ nasienia i tygiel ze stopionym krzemem obracają się w przeciwnych kierunkach. Kiedy system osiągnie odpowiednie warunki do wzrostu kryształów, kryształ nasienny powoli podnosi się z topionego krzemu. Wzrost rozpoczyna się od szybkiego wyciągnięcia kryształu nasiennego. Minimalizuje to liczbę defektów krystalicznych w nasieniu na początku procesu wzrostu.

Po upłynnieniu polikryształów i domieszek, pojedynczy kryształ krzemu, nasiono, jest umieszczany na szczycie stopionego materiału, ledwie dotykając jego powierzchni. Nasiono ma taką samą orientację kryształu, jaka jest wymagana w gotowym wlewku. Aby osiągnąć jednorodność domieszkowania, kryształ nasienia i tygiel ze stopionym krzemem obracają się w przeciwnych kierunkach. Kiedy system osiągnie odpowiednie warunki do wzrostu kryształów, kryształ nasienny powoli podnosi się z topionego krzemu. Wzrost rozpoczyna się od szybkiego wyciągnięcia kryształu nasiennego. Minimalizuje to liczbę defektów krystalicznych w nasieniu na początku procesu wzrostu.

Po tym, prędkość ciągnięcia zmniejsza się, aby umożliwić zwiększenie średnicy kryształu. Gdy pożądana średnica jest uzyskana, warunki wzrostu są ustabilizowane, aby utrzymać średnicę. Gdy nasiono jest powoli podnoszone nad stopionym materiałem, napięcie powierzchniowe między nim a stopionym materiałem powoduje, że cienka warstwa krzemu przylega do nasiona, a następnie stygnie. Podczas chłodzenia atomy stopionego krzemu orientują się w strukturze krystalicznej materiału siewnego.

Krojenie

Gdy wlewek jest już w pełni rozwinięty, jest szlifowany do zgrubnej średnicy, która jest nieco większa niż docelowa średnica końcowego wafla krzemowego. Wlewek ma nacięcie lub płaskie nacięcie, aby wskazać jego orientację. Po przejściu szeregu kontroli, wlewek przechodzi do krojenia. Ze względu na twardość krzemu, diamentowa piła krawędziowa ostrożnie kroi wafle krzemowe tak, aby były one nieco grubsze niż docelowa specyfikacja. Diamentowa piła krawędziowa pomaga również zminimalizować uszkodzenia wafli, zmiany grubości oraz defekty łuku i wypaczenia.

Po pokrojeniu wafli rozpoczyna się proces docierania. Docieranie wafla usuwa ślady piły i wady powierzchniowe z przedniej i tylnej strony wafla. Powoduje również ścieńczenie płytki i pomaga zlikwidować naprężenia nagromadzone w płytce podczas procesu cięcia. Po docieraniu wafle krzemowe przechodzą proces trawienia i czyszczenia. Wodorotlenek sodu lub kwasy octowy i azotowy łagodzą wszelkie mikroskopijne pęknięcia i/lub uszkodzenia powierzchni, które mogły powstać podczas docierania. Krytyczna procedura szlifowania krawędzi ma na celu zaokrąglenie krawędzi, drastycznie zmniejszając prawdopodobieństwo pęknięcia na pozostałych etapach produkcji i później, gdy producenci urządzeń używają wafli.

Po zaokrągleniu krawędzi, w zależności od specyfikacji użytkownika końcowego, często krawędzie przechodzą przez dodatkowy etap polerowania, poprawiając ogólną czystość i dalej zmniejszając pęknięcia nawet o 400%.

Czyszczenie

Ostatnim i najbardziej kluczowym etapem procesu produkcyjnego jest polerowanie wafla. Proces ten odbywa się w czystym pomieszczeniu. Pomieszczenia czyste mają system klasyfikacji, który obejmuje zakres od klasy 1 do klasy 10 000. Klasyfikacja odpowiada liczbie cząstek na stopę sześcienną. Cząstki te nie są widoczne gołym okiem, a w niekontrolowanej atmosferze, takiej jak w salonie lub biurze, liczba cząstek wynosiłaby prawdopodobnie 5 milionów na stopę sześcienną. Aby pomóc w utrzymaniu tego poziomu czystości, pracownicy muszą nosić kombinezony do pomieszczeń czystych, które zakrywają ich ciało od stóp do głów i nie zbierają ani nie przenoszą żadnych cząstek. Stoją również pod wentylatorem, który zdmuchuje wszelkie małe cząstki, które mogły się nagromadzić przed wejściem do pomieszczenia.

Polerowanie

Większość wafli krzemowych klasy prime przechodzi przez 2-3 etapy polerowania, z wykorzystaniem coraz drobniejszych zawiesin lub związków polerujących. Większość czasu, wafle są polerowane tylko na przedniej stronie, z wyjątkiem 300mm wafle, które są polerowane dwustronnie. Polerowanie daje lustrzane wykończenie. Polerowanie rozróżnia również, która strona jest używana do produkcji urządzeń. Powierzchnia ta musi być wolna od topografii, mikropęknięć, zadrapań i resztkowych uszkodzeń pracy.

Proces polerowania odbywa się w dwóch etapach, które są usuwaniem zapasów i końcowe chemiczne mechaniczne polerowanie (CMP). Oba procesy wykorzystują pady polerskie i zawiesinę polerską. Proces usuwania masy usuwa bardzo cienką warstwę krzemu i jest niezbędny do wytworzenia powierzchni wafla, która jest wolna od uszkodzeń. Z drugiej strony, polerowanie końcowe nie usuwa żadnego materiału. Podczas procesu usuwania zapasów, zamglenie tworzy się na powierzchni wafla, więc dodatkowy krok polerowania daje wafel lustrzane wykończenie.

Po polerowaniu, wafle krzemowe przejść do końcowego etapu czyszczenia, który wykorzystuje długą serię czystych kąpieli. Proces ten usuwa cząstki powierzchni, metale śladowe i pozostałości. Często wykonywany jest również proces czyszczenia tylnej strony w celu usunięcia nawet najmniejszych cząstek.

Pakowanie

Po zakończeniu ostatniego etapu czyszczenia wafli inżynierowie sortują je według specyfikacji i sprawdzają pod lampami o wysokiej intensywności lub systemami skanowania laserowego. Pozwala to wykryć niepożądane cząstki lub inne defekty, które mogły powstać podczas produkcji. Wszystkie płytki, które spełniają odpowiednie specyfikacje, są pakowane w kasety i zaklejane taśmą. Płytki są wysyłane w próżniowo zamkniętej plastikowej torbie z hermetyczną foliową torebką zewnętrzną. Gwarantuje to, że po opuszczeniu pomieszczenia czystego do kasety nie dostaną się żadne cząsteczki ani wilgoć.