What is a Silicon Wafer?

Silicon is a gray, brittle, tetravalent, chemical element. Compõe 27,8% da crosta terrestre e ao lado do oxigênio, é o elemento mais abundante na natureza. Alguns dos materiais mais comuns que contêm silício são o quartzo, a ágata, o sílex, a areia comum da praia, entre outros. É o principal componente em materiais de construção como cimento, tijolo e vidro. O silício é também o material mais comum para a construção de semicondutores e microchips. Ironicamente, o silício por si só não conduz muito bem a eletricidade; no entanto, ele pode assumir dopantes precisamente para controlar a resistividade a uma especificação exata.

Antes que um semicondutor possa ser construído, o silício deve se transformar em uma pastilha (wafer). Isto começa com o crescimento de um lingote de silício.  Um único cristal de silício consiste em átomos dispostos em um padrão periódico tridimensional que se estende por todo o material. Um cristal de polissilício é formado por muitos pequenos monocristais com diferentes orientações, que sozinhos, não podem ser usados para dispositivos semicondutores.

Um único cristal de silício consiste em átomos dispostos em um padrão periódico tridimensional que se estende por todo o material. Um cristal de polissilício é formado por muitos pequenos monocristais com diferentes orientações, que sozinhos, não podem ser usados para dispositivos semicondutores.

Fabricação de um lingote de silício

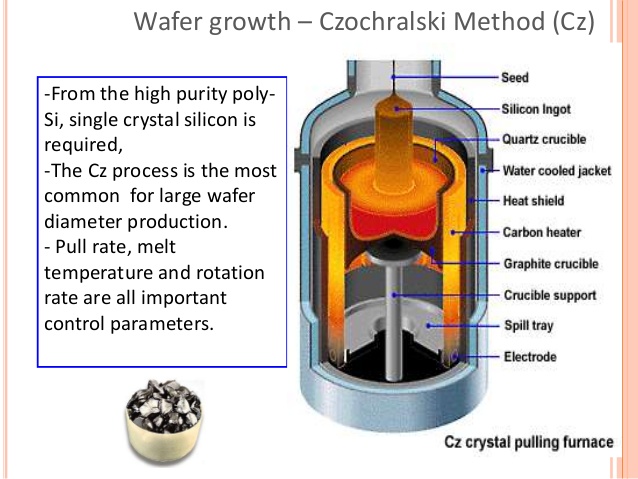

O tempo de crescimento de um lingote de silício varia, dependendo de muitos fatores. Mais de 75% de todas as pastilhas de silício de cristal único crescem através do método Czochralski (CZ). O crescimento do lingote CZ requer pedaços de silício policristalino virgem. Estes pedaços são colocados num cadinho de quartzo juntamente com pequenas quantidades de elementos específicos do Grupo III e do Grupo V chamados dopantes. Os dopantes adicionados dão as propriedades eléctricas desejadas para o lingote cultivado. Os dopantes mais comuns são boro, fósforo, arsênico e antimônio. Dependendo do dopante, o lingote torna-se um lingote tipo P ou N (boro: tipo P; fósforo, antimônio, arsênico: tipo N).

Ingot Growth

Para cultivar um lingote, o primeiro passo é aquecer o silício a 1420°C, acima do ponto de fusão do silício.  Após a combinação policristalina e dopante ter sido liquidificada, um único cristal de silício, a semente, é posicionada em cima do derretimento, mal tocando a superfície. A semente tem a mesma orientação de cristal requerida no lingote acabado. Para obter uniformidade de doping, o cristal de semente e o cadinho de silício fundido giram em direções opostas. Quando o sistema atinge as condições adequadas para o crescimento do cristal, o cristal de semente se eleva lentamente para fora do derretimento. O crescimento começa com um rápido arrancamento do cristal de semente. Isto minimiza o número de defeitos do cristal dentro da semente no início do processo de crescimento.

Após a combinação policristalina e dopante ter sido liquidificada, um único cristal de silício, a semente, é posicionada em cima do derretimento, mal tocando a superfície. A semente tem a mesma orientação de cristal requerida no lingote acabado. Para obter uniformidade de doping, o cristal de semente e o cadinho de silício fundido giram em direções opostas. Quando o sistema atinge as condições adequadas para o crescimento do cristal, o cristal de semente se eleva lentamente para fora do derretimento. O crescimento começa com um rápido arrancamento do cristal de semente. Isto minimiza o número de defeitos do cristal dentro da semente no início do processo de crescimento.

Após isto, a velocidade de arrasto é reduzida para permitir que o diâmetro do cristal aumente. Quando o diâmetro desejado é obtido, as condições de crescimento são estabilizadas para manter o diâmetro. Como a semente é lentamente levantada acima do derretimento, a tensão superficial entre a semente e o derretimento faz com que uma fina película de silício adira à semente e depois esfrie. Durante o resfriamento, os átomos do silício fundido se orientam para a estrutura cristalina da semente.

Slicing

Após o lingote estar totalmente crescido, ele é moído até um diâmetro de tamanho aproximado que é ligeiramente maior do que o diâmetro alvo da pastilha de silício final. O lingote tem um entalhe ou corte plano, a fim de indicar a sua orientação. Depois de passar por uma série de inspeções, o lingote continua a ser cortado. Devido à dureza do silício, uma borda de diamante cortou cuidadosamente as pastilhas de silício, de modo que elas fiquem ligeiramente mais grossas do que a especificação alvo. A serra de borda de diamante também ajuda a minimizar danos às pastilhas, variação de espessura e defeitos de arco e urdume.

Após as pastilhas terem sido cortadas, o processo de lapidação começa. O lapidação do wafer remove marcas de serra e defeitos de superfície da parte frontal e traseira do wafer. Também afina a bolacha e ajuda a aliviar o stress acumulado na bolacha do processo de corte. Depois de polir as pastilhas de silicone, elas passam por um processo de gravação e limpeza. O hidróxido de sódio ou os ácidos acético e nítrico aliviam quaisquer fissuras microscópicas e/ou danos superficiais que possam ter surgido durante a lapidação. Um procedimento crítico de lixamento das bordas é realizado para arredondar as bordas, reduzindo drasticamente a probabilidade de quebra nas demais etapas de fabricação e posteriormente quando os fabricantes de dispositivos utilizam as pastilhas.

Após o arredondamento das bordas, dependendo da especificação do usuário final, muitas vezes as bordas passarão por uma etapa extra de polimento, melhorando a limpeza geral e reduzindo ainda mais a quebra até 400%.

Limpeza

A etapa final e mais crucial no processo de fabricação é o polimento da pastilha. Este processo tem lugar numa sala limpa. As salas limpas têm um sistema de classificação que varia da Classe 1 à Classe 10.000. A classificação corresponde ao número de partículas por pé cúbico. Estas partículas não são visíveis a olho nu e numa atmosfera descontrolada, como uma sala ou escritório, a contagem de partículas seria provavelmente de 5 milhões por pé cúbico. Para ajudar a manter este nível de limpeza, os trabalhadores devem usar fatos de sala limpos que cubram o seu corpo da cabeça aos pés e não recolham nem transportem quaisquer partículas. Eles também ficam debaixo de um ventilador que sopra quaisquer pequenas partículas que possam ter se acumulado antes de entrar na sala.

Polimento

As pastilhas de silício de grau primário passam por 2-3 estágios de polimento, usando slurries ou compostos de polimento progressivamente mais finos. Na maioria das vezes, as wafers são polidas apenas no lado frontal, excluindo as wafers de 300mm que são polidas duplamente no lado. O polimento produz um acabamento espelhado. O polimento também distingue qual o lado a ser utilizado na fabricação do dispositivo. Esta superfície deve estar livre de topografia, microfissuras, riscos e danos residuais do trabalho.

O processo de polimento ocorre em duas etapas, que são a remoção do estoque e o polimento químico mecânico final (CMP). Ambos os processos utilizam pastilhas de polimento e lama de polimento. O processo de remoção de estoque remove uma camada muito fina de silicone e é necessário para produzir uma superfície de wafer que não cause danos. Por outro lado, o polimento final não remove nenhum material. Durante o processo de remoção de material, forma-se uma névoa na superfície da pastilha, de modo que uma etapa extra de polimento dá à pastilha um acabamento espelhado.

Após o polimento, as pastilhas de silício seguem para uma etapa final de limpeza que utiliza uma longa série de banhos limpos. Este processo remove partículas de superfície, vestígios de metais e resíduos. Muitas vezes é feita uma esfoliação traseira para remover mesmo as menores partículas.

Packaging

Após o polimento final, os engenheiros classificam as pastilhas por especificação e as inspecionam sob luzes de alta intensidade ou sistemas de varredura a laser. Isto detecta partículas indesejadas ou outros defeitos que possam ter ocorrido durante a fabricação. Todas as bolachas que atendem às especificações adequadas são embaladas em cassetes e seladas com fita adesiva. Os wafers são enviados em um saco plástico selado a vácuo com um saco externo de folha hermética. Isto assegura que nenhuma partícula ou umidade entre no cassete ao sair da sala limpa.