Ce este o plachetă de siliciu?

Siliciul este un element chimic tetravalent, gri, casant, fragil. Reprezintă 27,8% din scoarța terestră și, alături de oxigen, este cel mai abundent element din natură. Unele dintre cele mai comune materiale care conțin siliciu sunt, printre altele, cuarțul, agatul, silexul și nisipul comun de plajă. Este componenta principală a materialelor de construcție, cum ar fi cimentul, cărămida și sticla. Siliciul este, de asemenea, cel mai comun material cu care se construiesc semiconductori și microcipuri. În mod ironic, siliciul în sine nu conduce foarte bine electricitatea; cu toate acestea, el poate prelua dopanți cu precizie pentru a controla rezistivitatea la o specificație exactă.

Până când un semiconductor poate fi construit, siliciul trebuie să se transforme într-o plachetă. Acest lucru începe cu creșterea unui lingou de siliciu.  Un singur cristal de siliciu este format din atomi aranjați într-un model periodic tridimensional care se extinde în tot materialul. Un cristal de polisiliciu este format din multe cristale unice mici cu orientări diferite, care, singure, nu pot fi folosite pentru dispozitive semiconductoare.

Un singur cristal de siliciu este format din atomi aranjați într-un model periodic tridimensional care se extinde în tot materialul. Un cristal de polisiliciu este format din multe cristale unice mici cu orientări diferite, care, singure, nu pot fi folosite pentru dispozitive semiconductoare.

Fabricarea unei plachete de siliciu

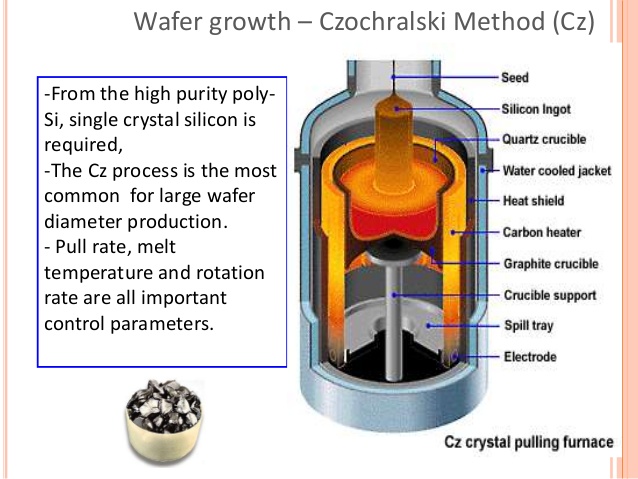

Timpurile necesare pentru a crește un lingou de siliciu variază, în funcție de mulți factori. Mai mult de 75% din toate plachetele de siliciu monocristalin cresc prin metoda Czochralski (CZ). Creșterea lingourilor CZ necesită bucăți de siliciu policristalin virgin. Aceste bucăți sunt plasate într-un creuzet de cuarț împreună cu cantități mici de elemente specifice din grupele III și V, numite dopanți. Dopanții adăugați conferă proprietățile electrice dorite pentru lingoul crescut. Cei mai comuni dopanți sunt borul, fosforul, arsenicul și antimoniul. În funcție de dopant, lingoul devine un lingou de tip P sau N (bor: tip P; fosfor, antimoniu, arsenic: tip N).

Creșterea lingoului

Pentru a crește un lingou, primul pas este încălzirea siliciului la 1420°C, peste punctul de topire al siliciului.  După ce combinația de policristalină și dopant a fost lichefiată, un singur cristal de siliciu, sămânța, este poziționat deasupra topiturii, abia atingând suprafața. Sămânța are aceeași orientare cristalină necesară în lingoul finit. Pentru a obține uniformitatea dopajului, cristalul de sămânță și creuzetul de siliciu topit se rotesc în direcții opuse. Odată ce sistemul atinge condițiile adecvate pentru creșterea cristalelor, cristalul sămânță se ridică încet din topitură. Creșterea începe cu o tragere rapidă a cristalului sămânță. Acest lucru minimizează numărul de defecte ale cristalului din sămânță la începutul procesului de creștere.

După ce combinația de policristalină și dopant a fost lichefiată, un singur cristal de siliciu, sămânța, este poziționat deasupra topiturii, abia atingând suprafața. Sămânța are aceeași orientare cristalină necesară în lingoul finit. Pentru a obține uniformitatea dopajului, cristalul de sămânță și creuzetul de siliciu topit se rotesc în direcții opuse. Odată ce sistemul atinge condițiile adecvate pentru creșterea cristalelor, cristalul sămânță se ridică încet din topitură. Creșterea începe cu o tragere rapidă a cristalului sămânță. Acest lucru minimizează numărul de defecte ale cristalului din sămânță la începutul procesului de creștere.

După aceasta, viteza de tragere se reduce pentru a permite creșterea diametrului cristalului. Când se obține diametrul dorit, condițiile de creștere sunt stabilizate pentru a menține diametrul. Pe măsură ce sămânța este ridicată încet deasupra topiturii, tensiunea superficială dintre sămânță și topitură face ca o peliculă subțire de siliciu să adere la sămânță și apoi să se răcească. În timp ce se răcește, atomii din siliciul topit se orientează către structura cristalină a sămânței.

Filare

După ce lingoul este complet crescut, acesta este măcinat până la un diametru grosier care este puțin mai mare decât diametrul țintă al plăcii de siliciu finale. Lingoul are o crestătură sau un platou tăiat în el, pentru a indica orientarea sa. După ce trece printr-o serie de inspecții, lingoul trece la tranșare. Din cauza durității siliciului, un ferăstrău cu muchie de diamant taie cu grijă plachetele de siliciu astfel încât acestea să fie puțin mai groase decât specificația țintă. Ferăstrăul cu muchie de diamant ajută, de asemenea, la minimizarea deteriorării plachetelor, a variației de grosime și a defectelor de curbură și deformare.

După ce plachetele au fost feliate, începe procesul de șlefuire. Șlefuirea plachetei îndepărtează urmele de ferăstrău și defectele de suprafață de pe partea din față și din spate a plachetei. De asemenea, subțiază placheta și ajută la eliminarea tensiunii acumulate în plachetă în urma procesului de tăiere. După șlefuirea plachetelor de siliciu, acestea trec printr-un proces de gravură și curățare. Hidroxidul de sodiu sau acizii acetic și azotic atenuează orice fisuri microscopice și/sau deteriorări ale suprafeței care ar fi putut apărea în timpul șlefuirii. O procedură critică de șlefuire a marginilor are loc pentru a rotunji marginile, reducând drastic probabilitatea de rupere în etapele rămase de fabricație și mai târziu, atunci când producătorii de dispozitive utilizează plachetele.

După rotunjirea marginilor, în funcție de specificațiile utilizatorului final, de multe ori marginile vor trece printr-o etapă suplimentară de lustruire, îmbunătățind curățenia generală și reducând și mai mult ruperea cu până la 400%.

Curățarea

Etapa finală și cea mai crucială din procesul de fabricație este lustruirea plăcuței. Acest proces are loc într-o cameră curată. Camerele curate au un sistem de clasificare care variază de la clasa 1 la clasa 10.000. Clasificarea corespunde numărului de particule pe picior cub. Aceste particule nu sunt vizibile cu ochiul liber, iar într-o atmosferă necontrolată, cum ar fi o cameră de zi sau un birou, numărul de particule ar fi probabil de 5 milioane pe picior cub. Pentru a contribui la menținerea acestui nivel de curățenie, lucrătorii trebuie să poarte costume de cameră curată care le acoperă corpul din cap până în picioare și care nu colectează sau transportă particule. De asemenea, ei stau sub un ventilator care suflă orice particule mici care s-ar fi putut acumula înainte de a intra în încăpere.

Polizare

Cele mai multe plachete de siliciu de calitate superioară trec prin 2-3 etape de polizare, folosind suspensii progresiv mai fine sau compuși de polizare. În cea mai mare parte a timpului, plachetele sunt lustruite numai pe partea frontală, cu excepția plachetelor de 300 mm, care sunt lustruite pe două fețe. Polizarea produce un finisaj oglindă. Lustruirea permite, de asemenea, să se distingă ce parte se utilizează pentru fabricarea dispozitivului. Această suprafață trebuie să fie lipsită de topografie, microfisuri, zgârieturi și deteriorări reziduale de lucru.

Procesul de lustruire are loc în două etape, care sunt îndepărtarea stocului și lustruirea chimico-mecanică (CMP) finală. Ambele procese utilizează tampoane de lustruire și suspensie de lustruire. Procesul de îndepărtare a stocului îndepărtează un strat foarte subțire de siliciu și este necesar pentru a produce o suprafață a plachetei care nu prezintă deteriorări. Pe de altă parte, lustruirea finală nu îndepărtează niciun material. În timpul procesului de îndepărtare a materialului, se formează o ceață pe suprafața plachetei, astfel încât o etapă suplimentară de lustruire conferă plachetei un finisaj de oglindă.

După lustruire, plachetele de siliciu trec la o etapă finală de curățare care utilizează o serie lungă de băi de curățare. Acest proces îndepărtează particulele de suprafață, urmele de metale și reziduurile. Adesea se face o spălare a părții din spate pentru a îndepărta chiar și cele mai mici particule.

Îmbalare

După ce plachetele finalizează etapa finală de curățare, inginerii le sortează în funcție de specificații și le inspectează sub lumini de mare intensitate sau sisteme de scanare cu laser. Acest lucru detectează particule nedorite sau alte defecte care ar fi putut apărea în timpul fabricării. Toate plachetele care îndeplinesc specificațiile corespunzătoare sunt împachetate în casete și sigilate cu bandă adezivă. Dischetele se expediază într-o pungă de plastic sigilată în vid cu o pungă exterioară din folie etanșă. Acest lucru asigură că nicio particulă sau umiditate nu intră în casetă la ieșirea din camera curată.

.