5 min

5 min El ciclo de refrigeración por compresión de vapor tiene casi 200 años de antigüedad, pero no parece dispuesto a abandonar la escena en breve. Aunque algunas personas han considerado este método como perjudicial para el medio ambiente e ineficiente, el ciclo sigue siendo aplicable en el ámbito industrial. Las plantas de gas natural, las refinerías de petróleo y las plantas petroquímicas, así como la mayoría de los procesos de alimentación y bebidas, son algunas de las plantas industriales que utilizan sistemas de refrigeración por compresión de vapor. ¿Cuál es la característica que define a estos sistemas? La explicación más sencilla de este sistema es que se trata de un motor térmico que funciona a la inversa, lo que técnicamente se denomina motor Carnot inverso. En otras palabras, se trata de la transferencia de calor de un depósito frío a otro caliente. El enunciado de Clausius de la segunda ley de la termodinámica dice: «Es imposible construir un dispositivo que funcione en un ciclo y no produzca otro efecto que la transferencia de calor de un cuerpo de menor temperatura a otro de mayor temperatura». Dado que el ciclo de compresión de vapor va en contra de la Segunda Ley de la Termodinámica, es necesario algo de trabajo para que se produzca la transferencia.

¿Por qué utilizamos el término «compresión»?

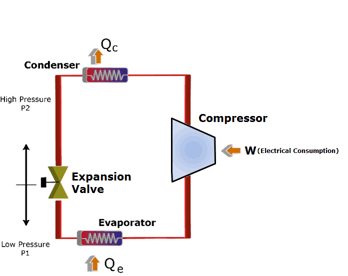

El ciclo de refrigeración por compresión de vapor implica cuatro componentes: compresor, condensador, válvula de expansión/válvula de mariposa y evaporador. Se trata de un proceso de compresión, cuyo objetivo es elevar la presión del refrigerante, ya que fluye desde un evaporador. El refrigerante a alta presión pasa por un condensador/intercambiador de calor antes de alcanzar la baja presión inicial y volver al evaporador. Una explicación más detallada de los pasos es la que se explica a continuación.

Paso 1: Compresión

El refrigerante (por ejemplo R-717) entra en el compresor a baja temperatura y baja presión. Se encuentra en estado gaseoso. Aquí tiene lugar la compresión para aumentar la temperatura y la presión del refrigerante. El refrigerante sale del compresor y entra en el condensador. Como este proceso requiere trabajo, se puede utilizar un motor eléctrico. Los compresores propiamente dichos pueden ser de tipo scroll, de tornillo, centrífugos o alternativos.

Paso 2: Condensación

El condensador es esencialmente un intercambiador de calor. El calor se transfiere del refrigerante a un flujo de agua. Esta agua va a una torre de refrigeración para enfriar en el caso de la condensación refrigerada por agua. Tenga en cuenta que los métodos de refrigeración por agua de mar y por aire también pueden desempeñar esta función. Como el refrigerante fluye a través del condensador, está en una presión constante. No se puede ignorar la seguridad y el rendimiento del condensador. En concreto, el control de la presión es primordial por razones de seguridad y eficiencia. Existen varios dispositivos de control de la presión que se encargan de este requisito

Paso 3: Estrangulamiento y expansión

Cuando el refrigerante entra en la válvula de estrangulamiento, se expande y libera presión. En consecuencia, la temperatura desciende en esta etapa. Debido a estos cambios, el refrigerante sale de la válvula de estrangulación como una mezcla de vapor líquido, normalmente en proporciones de alrededor del 75 % y 25 % respectivamente. Las válvulas de estrangulamiento desempeñan dos funciones cruciales en el ciclo de compresión de vapor. En primer lugar, mantienen un diferencial de presión entre los lados de baja y alta presión. En segundo lugar, controlan la cantidad de refrigerante líquido que entra en el evaporador.

Paso 4: Evaporación

En esta etapa del ciclo de refrigeración por compresión de vapor, el refrigerante se encuentra a una temperatura inferior a la de su entorno. Por lo tanto, se evapora y absorbe el calor latente de vaporización. La extracción de calor del refrigerante se produce a baja presión y temperatura. El efecto de succión del compresor ayuda a mantener la baja presión. Existen diferentes versiones de evaporadores en el mercado, pero las principales clasificaciones son refrigeración por líquido y refrigeración por aire, dependiendo de si enfrían líquido o aire respectivamente.

Fig 1: Representación esquemática de los pasos

Problemas en el ciclo de compresión de vapor

El coeficiente de rendimiento (COP) expresa la eficiencia de este ciclo. Sabiendo que el objetivo del refrigerador es la eliminación de calor y que este proceso requiere trabajo, el COP del ciclo pasa a ser: Donde «h» es la entalpía del sistema. Algunos de los problemas del ciclo de refrigeración por compresión de vapor que pueden afectar a este valor son:

Fuga/fallo del compresor

El fallo de un compresor de refrigeración industrial puede ser un asunto caro para la empresa y dañar la reputación del fabricante. A menudo, los fabricantes desmontan los compresores devueltos en busca de fallos. A lo largo de años de estudios, se han identificado algunas de las razones más comunes de las averías de los compresores, como los problemas de lubricación, el sobrecalentamiento, el taponamiento, el reflujo y la contaminación.

Suciedad – Evaporador y Condensador

La suciedad es cualquier aislante que dificulta la transferencia entre el agua y el refrigerante. Puede ser el resultado del crecimiento de algas, la sedimentación, la formación de incrustaciones o el limo. Como este problema aumenta la presión de la cabeza, puede conducir a un mayor uso de energía por parte del compresor. ¿Cuál es la mejor práctica? Mantener la superficie del evaporador y los tubos del condensador limpios. Las prácticas de tratamiento del agua deben estar a punto para mantener este problema a raya.

Enfriamiento del motor

El motor es fácilmente el mayor consumidor de energía en el ciclo de compresión de vapor. La mayoría de las veces cuando la eficiencia cae en este dispositivo, es debido a un problema de refrigeración. Esto puede deberse a muchos problemas: filtros de aire obstruidos, conductos de aire sucios, etc. Las comprobaciones periódicas de los registros de la enfriadora deberían desvelar cualquier anomalía, concretamente la comparación entre el amperaje y la tensión.

Restricción en la línea de líquido

Si es usted un técnico de refrigeración y se encuentra con una presión baja en el evaporador, una de las áreas que debe comprobar es la línea de líquido, concretamente si hay algún tipo de restricción. Muchos otros síntomas podrían apuntar al problema que afecta a la entalpía del sistema como se muestra en los siguientes ejemplos:

- Temperatura de descarga anormalmente alta

- Bajo consumo de corriente

- Altos recalentamientos

- Bajas presiones de condensación

- Escarcha local cerca de la restricción

- Burbujas en la mirilla

En la refrigeración comercial, la restricción de la línea de líquido puede degradar la capacidad de refrigeración del sistema hasta en un 50%. El diagnóstico de este problema no tiene por qué ser complicado, ya que un técnico experimentado puede darse cuenta de que algo no va bien con sólo revisar el historial del sistema o comprobarlo visualmente. Si no está familiarizado con el sistema, es posible que tenga que realizar algunas pruebas para detectar el problema. La primera es la prueba de caída de temperatura, que se realiza en todos los puntos susceptibles de desarrollar una restricción. También puede realizar una prueba de congelación si resulta difícil encontrar el punto exacto. Esta prueba resulta útil cuando se sospecha de varios componentes, como el evaporador, los tubos de alimentación y el dispositivo de medición. La termografía es el método más avanzado y fiable para identificar la restricción de la línea de líquido. Proporciona resultados en tiempo real que le ayudan a identificar el problema según los cambios de temperatura.

¿Necesita mejorar su sistema?

Comprender el ciclo de compresión de vapor es un paso fundamental para contrarrestar los problemas comunes de la refrigeración industrial. Todos los componentes que intervienen en el ciclo tienen el potencial de alterar la eficiencia o la funcionalidad general del sistema por completo. ARANER puede ayudarle a identificar las oportunidades de mejora dentro de su ciclo de refrigeración por compresión de vapor. El proceso implica la evaluación del estado actual del sistema y las posibles oportunidades de mejora. Otros posibles enfoques de mejora para su sistema incluyen la instalación de componentes del sistema de alta eficiencia actualizaciones de la torre de refrigeración. Póngase en contacto con el equipo hoy mismo para obtener estas y otras soluciones de refrigeración industrial.