¿Qué es una oblea de silicio?

El silicio es un elemento químico gris, frágil y tetravalente. Constituye el 27,8% de la corteza terrestre y, junto al oxígeno, es el elemento más abundante en la naturaleza. Algunos de los materiales más comunes que contienen silicio son el cuarzo, el ágata, el sílex y la arena de playa común, entre otros. Es el principal componente de materiales de construcción como el cemento, el ladrillo y el vidrio. El silicio es también el material más común para construir semiconductores y microchips. Irónicamente, el silicio por sí mismo no conduce muy bien la electricidad; sin embargo, puede tomar dopantes con precisión para controlar la resistividad a una especificación exacta.

Para poder construir un semiconductor, el silicio debe convertirse en una oblea. Esto comienza con el crecimiento de un lingote de silicio.  Un solo cristal de silicio está formado por átomos dispuestos en un patrón periódico tridimensional que se extiende por todo el material. Un cristal de polisilicio está formado por muchos pequeños cristales simples con diferentes orientaciones, que por sí solos, no pueden utilizarse para dispositivos semiconductores.

Un solo cristal de silicio está formado por átomos dispuestos en un patrón periódico tridimensional que se extiende por todo el material. Un cristal de polisilicio está formado por muchos pequeños cristales simples con diferentes orientaciones, que por sí solos, no pueden utilizarse para dispositivos semiconductores.

Fabricación de una oblea de silicio

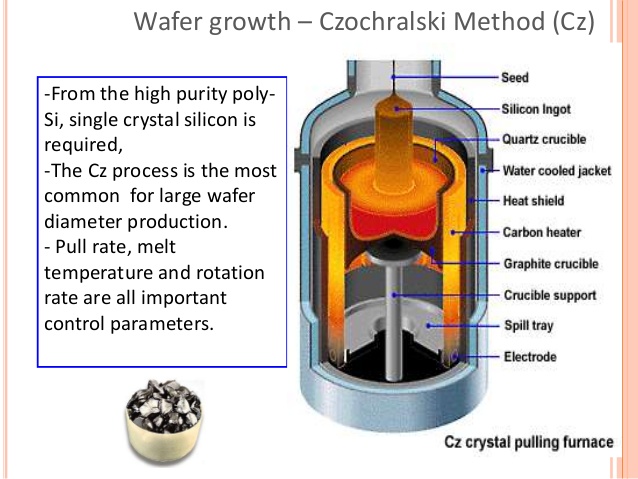

El tiempo de crecimiento de un lingote de silicio varía, dependiendo de muchos factores. Más del 75% de todas las obleas de silicio monocristalino crecen mediante el método Czochralski (CZ). El crecimiento de lingotes CZ requiere trozos de silicio policristalino virgen. Estos trozos se colocan en un crisol de cuarzo junto con pequeñas cantidades de elementos específicos del Grupo III y del Grupo V llamados dopantes. Los dopantes añadidos proporcionan las propiedades eléctricas deseadas para el lingote cultivado. Los dopantes más comunes son el boro, el fósforo, el arsénico y el antimonio. Dependiendo del dopante, el lingote se convierte en un lingote de tipo P o N (boro: tipo P; fósforo, antimonio, arsénico: tipo N).

Crecimiento de lingotes

Para hacer crecer un lingote, el primer paso es calentar el silicio a 1420°C, por encima del punto de fusión del silicio.  Una vez que la combinación de policristalino y dopante se ha licuado, se coloca un único cristal de silicio, la semilla, encima de la masa fundida, apenas tocando la superficie. La semilla tiene la misma orientación de cristal que el lingote terminado. Para lograr la uniformidad del dopaje, el cristal semilla y el crisol de silicio fundido giran en direcciones opuestas. Una vez que el sistema alcanza las condiciones adecuadas para el crecimiento del cristal, el cristal semilla se levanta lentamente de la masa fundida. El crecimiento comienza con una rápida tracción del cristal semilla. Esto minimiza el número de defectos del cristal dentro de la semilla al principio del proceso de crecimiento.

Una vez que la combinación de policristalino y dopante se ha licuado, se coloca un único cristal de silicio, la semilla, encima de la masa fundida, apenas tocando la superficie. La semilla tiene la misma orientación de cristal que el lingote terminado. Para lograr la uniformidad del dopaje, el cristal semilla y el crisol de silicio fundido giran en direcciones opuestas. Una vez que el sistema alcanza las condiciones adecuadas para el crecimiento del cristal, el cristal semilla se levanta lentamente de la masa fundida. El crecimiento comienza con una rápida tracción del cristal semilla. Esto minimiza el número de defectos del cristal dentro de la semilla al principio del proceso de crecimiento.

Después de esto, la velocidad de tracción se reduce para permitir que el diámetro del cristal aumente. Cuando se obtiene el diámetro deseado, las condiciones de crecimiento se estabilizan para mantener el diámetro. A medida que la semilla se eleva lentamente por encima de la masa fundida, la tensión superficial entre la semilla y la masa fundida hace que una fina película del silicio se adhiera a la semilla y luego se enfríe. Mientras se enfría, los átomos del silicio fundido se orientan hacia la estructura cristalina de la semilla.

Corte

Una vez que el lingote ha crecido por completo, se muele hasta alcanzar un diámetro de tamaño aproximado que es ligeramente mayor que el diámetro objetivo de la oblea de silicio final. Al lingote se le hace una muesca o un corte plano para indicar su orientación. Tras pasar una serie de inspecciones, el lingote pasa a ser cortado. Debido a la dureza del silicio, una sierra de borde de diamante corta cuidadosamente las obleas de silicio para que sean ligeramente más gruesas que la especificación prevista. La sierra de borde de diamante también ayuda a minimizar los daños en las obleas, las variaciones de grosor y los defectos de arqueo y deformación.

Después de cortar las obleas, comienza el proceso de lapeado. El lapeado de la oblea elimina las marcas de sierra y los defectos superficiales de la parte delantera y trasera de la oblea. También adelgaza la oblea y ayuda a aliviar la tensión acumulada en la oblea por el proceso de corte. Tras el lapeado, las obleas de silicio se someten a un proceso de grabado y limpieza. El hidróxido de sodio o los ácidos acético y nítrico alivian las grietas microscópicas y/o los daños superficiales que puedan haberse producido durante el lapeado. Se lleva a cabo un procedimiento de esmerilado de bordes crítico para redondear los bordes, lo que reduce drásticamente la probabilidad de rotura en los pasos restantes de la fabricación y, posteriormente, cuando los fabricantes de dispositivos utilizan las obleas.

Después de redondear los bordes, dependiendo de las especificaciones del usuario final, a menudo los bordes pasan por un paso de pulido adicional, lo que mejora la limpieza general y reduce aún más la rotura hasta un 400%.

Limpieza

El paso final y más crucial en el proceso de fabricación es el pulido de la oblea. Este proceso tiene lugar en una sala limpia. Las salas limpias tienen un sistema de clasificación que va de la clase 1 a la clase 10.000. La clasificación corresponde al número de partículas por pie cúbico. Estas partículas no son visibles a simple vista y en una atmósfera no controlada, como la de una sala u oficina, el número de partículas sería probablemente de 5 millones por pie cúbico. Para ayudar a mantener este nivel de limpieza, los trabajadores deben llevar trajes de sala limpia que les cubren el cuerpo de pies a cabeza y no recogen ni transportan ninguna partícula. También se colocan debajo de un ventilador que expulsa las pequeñas partículas que puedan haberse acumulado antes de entrar en la sala.

Pulido

La mayoría de las obleas de silicio de primera calidad pasan por dos o tres etapas de pulido, utilizando lodos o compuestos de pulido cada vez más finos. La mayoría de las veces, las obleas se pulen sólo por la cara frontal, excepto las obleas de 300 mm, que se pulen por las dos caras. El pulido produce un acabado de espejo. El pulido también distingue la cara que se utilizará para la fabricación del dispositivo. Esta superficie debe estar libre de topografía, microgrietas, arañazos y daños residuales del trabajo.

El proceso de pulido se produce en dos pasos, que son la remoción de material y el pulido mecánico químico final (CMP). En ambos procesos se utilizan almohadillas de pulido y lodo de pulido. El proceso de arranque elimina una capa muy fina de silicio y es necesario para producir una superficie de oblea sin daños. En cambio, el pulido final no elimina ningún material. Durante el proceso de eliminación de material, se forma una neblina en la superficie de la oblea, por lo que un paso adicional de pulido da a la oblea un acabado de espejo.

Después del pulido, las obleas de silicio pasan a una etapa de limpieza final que utiliza una larga serie de baños de limpieza. Este proceso elimina las partículas superficiales, las trazas de metales y los residuos. A menudo se realiza un lavado de la parte posterior para eliminar incluso las partículas más pequeñas.

Empaquetado

Una vez que las obleas completan la etapa de limpieza final, los ingenieros las clasifican por especificaciones y las inspeccionan bajo luces de alta intensidad o sistemas de escaneo láser. Así se detectan las partículas no deseadas u otros defectos que puedan haberse producido durante la fabricación. Todas las obleas que cumplen las especificaciones adecuadas se empaquetan en casetes y se sellan con cinta adhesiva. Las obleas se envían en una bolsa de plástico sellada al vacío con una bolsa exterior de lámina hermética. Esto garantiza que no entren partículas ni humedad en el casete al salir de la sala limpia.