5 min

5 min Le cycle de réfrigération par compression de vapeur a près de 200 ans, mais il ne semble pas prêt à quitter la scène de sitôt. Bien que certaines personnes aient considéré cette méthode comme nuisible à l’environnement et inefficace, le cycle est toujours applicable dans la sphère industrielle. Les usines de gaz naturel, les raffineries de pétrole, les usines pétrochimiques et la plupart des processus de production d’aliments et de boissons sont quelques-unes des installations industrielles qui utilisent des systèmes de réfrigération par compression de vapeur. Quelle est la caractéristique principale de ces systèmes ? L’explication la plus simple de ce système est un moteur thermique fonctionnant en sens inverse, techniquement appelé moteur de Carnot inverse. En d’autres termes, il s’agit du transfert de chaleur d’un réservoir froid vers un réservoir chaud. L’énoncé de Clausius de la deuxième loi de la thermodynamique stipule : « Il est impossible de construire un dispositif fonctionnant selon un cycle et ne produisant aucun autre effet que le transfert de chaleur d’un corps à température inférieure vers un corps à température supérieure ». Comme le cycle de compression de vapeur va à l’encontre de la deuxième loi de la thermodynamique, un certain travail est nécessaire pour que le transfert ait lieu.

Pourquoi utilisons-nous le terme « compression »?

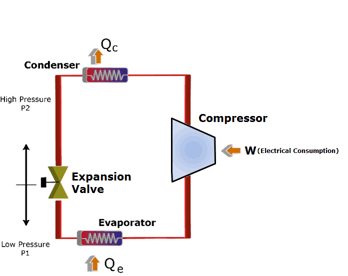

Le cycle frigorifique de compression de vapeur implique quatre composants : le compresseur, le condenseur, le détendeur/la vanne papillon et l’évaporateur. Il s’agit d’un processus de compression, dont le but est d’augmenter la pression du réfrigérant, lorsqu’il s’écoule d’un évaporateur. Le réfrigérant à haute pression traverse un condenseur/échangeur de chaleur avant d’atteindre la basse pression initiale et de retourner à l’évaporateur. Une explication plus détaillée des étapes est expliquée ci-dessous.

Etape 1 : Compression

Le réfrigérant (par exemple R-717) entre dans le compresseur à basse température et à basse pression. Il est à l’état gazeux. Ici, la compression a lieu pour augmenter la température et la pression du réfrigérant. Le réfrigérant quitte le compresseur et entre dans le condenseur. Comme ce processus nécessite un travail, un moteur électrique peut être utilisé. Les compresseurs eux-mêmes peuvent être de type scroll, à vis, centrifuge ou à mouvement alternatif.

Étape 2 : la condensation

Le condenseur est essentiellement un échangeur de chaleur. La chaleur est transférée du réfrigérant à un flux d’eau. Cette eau va dans une tour de refroidissement pour être refroidie dans le cas d’une condensation par eau. Notez que les méthodes de refroidissement à l’eau de mer et à l’air peuvent également jouer ce rôle. Lorsque le réfrigérant traverse le condenseur, il est sous une pression constante. On ne peut se permettre d’ignorer la sécurité et les performances du condenseur. Plus précisément, le contrôle de la pression est primordial pour des raisons de sécurité et d’efficacité. Il existe plusieurs dispositifs de contrôle de la pression pour prendre soin de cette exigence

Étape 3 : Étranglement et expansion

Lorsque le réfrigérant entre dans la vanne d’étranglement, il se dilate et libère la pression. Par conséquent, la température baisse à cette étape. En raison de ces changements, le réfrigérant quitte la vanne d’étranglement sous la forme d’un mélange liquide-vapeur, généralement dans des proportions d’environ 75 % et 25 % respectivement. Les vannes d’étranglement jouent deux rôles cruciaux dans le cycle de compression de vapeur. Premièrement, ils maintiennent un différentiel de pression entre les côtés basse et haute pression. Deuxièmement, ils contrôlent la quantité de réfrigérant liquide qui entre dans l’évaporateur.

Étape 4 : Évaporation

À cette étape du cycle de réfrigération par compression de vapeur, le réfrigérant est à une température inférieure à celle de son environnement. Par conséquent, il s’évapore et absorbe la chaleur latente de la vaporisation. L’extraction de la chaleur du réfrigérant se fait à basse pression et à basse température. L’effet d’aspiration du compresseur permet de maintenir cette basse pression. Il existe différentes versions d’évaporateurs sur le marché, mais les principales classifications sont le refroidissement par liquide et le refroidissement par air, selon qu’ils refroidissent respectivement le liquide ou l’air.

Fig 1 : Représentation schématique des étapes

Problèmes du cycle de compression de vapeur

Le coefficient de performance (COP) exprime l’efficacité de ce cycle. Sachant que le but du réfrigérateur est l’évacuation de la chaleur et que ce processus nécessite un travail, le COP du cycle devient : Où « h » est l’enthalpie du système. Certains des problèmes du cycle de réfrigération par compression de vapeur qui peuvent affecter cette valeur sont :

Fuite/rupture du compresseur

La panne d’un compresseur de réfrigération industrielle peut être une affaire coûteuse pour l’entreprise et nuire à la réputation du fabricant. Souvent, les fabricants démolissent les compresseurs retournés à la recherche de pannes. Au fil des années d’études, certaines raisons courantes de défaillance des compresseurs ont été identifiées pour inclure les problèmes de lubrification, la surchauffe, le slugging, le flood back et la contamination.

Fouling – Evaporateur et condenseur

Le fouling est tout isolant qui entrave le transfert entre l’eau et le réfrigérant. Il peut résulter de la prolifération d’algues, de la sédimentation, de la formation de tartre ou de limon. Comme ce problème augmente la pression de tête, il peut entraîner une augmentation de la consommation d’énergie du compresseur. Quelle est la meilleure pratique ? Maintenez la surface de l’évaporateur et les tubes du condenseur propres. Les pratiques de traitement de l’eau doivent être au point pour garder ce problème à distance.

Refroidissement du moteur

Le moteur est facilement le plus grand consommateur d’énergie dans le cycle de compression de vapeur. La plupart du temps, lorsque l’efficacité baisse dans cet appareil, c’est à cause d’un problème de refroidissement. De nombreux problèmes peuvent en être la cause : filtres à air obstrués, passages d’air sales, etc. Des vérifications régulières des journaux du refroidisseur devraient mettre au jour toute anomalie, en particulier la comparaison entre l’ampérage et la tension.

Restriction de la ligne liquide

Si vous êtes un technicien en réfrigération et que vous rencontrez une faible pression d’évaporation, l’une des zones à vérifier est la ligne liquide, spécifiquement pour toute forme de restriction. De nombreux autres symptômes pourraient indiquer le problème qui affecte l’enthalpie du système, comme le montrent les exemples suivants :

- Température de décharge anormalement élevée

- Faible appel de courant

- Surchauffes élevées

- Faibles pressions de condensation

- Gel local à proximité de la restriction

- Bulles dans le voyant

Dans le refroidissement commercial, la restriction de la ligne de liquide peut dégrader la capacité de refroidissement du système jusqu’à 50%. Le diagnostic de ce problème ne doit pas être fantaisiste, car un technicien expérimenté peut dire que quelque chose ne va pas en vérifiant simplement l’historique du système ou en effectuant une vérification visuelle. Si vous n’êtes pas familier avec le système, vous devrez peut-être effectuer quelques tests pour localiser le problème. Le premier est le test de chute de température, qui est effectué à tous les points susceptibles de développer une restriction. Vous pouvez également effectuer un test de congélation si la recherche du point exact devient difficile. Ce test est utile lorsque vous soupçonnez plusieurs composants tels que l’évaporateur, les tubes d’alimentation et le dispositif de mesure. L’imagerie thermique est la méthode la plus avancée et la plus fiable pour identifier la restriction des conduites de liquide. Elle donne des résultats en temps réel qui vous aident à identifier le problème comme le montrent les changements de température.

Vous avez besoin d’améliorer votre système ?

Comprendre le cycle de compression de vapeur est une étape critique pour contrer les problèmes courants de réfrigération industrielle. Tous les composants impliqués dans le cycle ont le potentiel de perturber l’efficacité ou la fonctionnalité globale du système dans son ensemble. ARANER peut vous aider à identifier les possibilités de mise à niveau de votre cycle de réfrigération par compression de vapeur. Le processus implique l’évaluation de l’état actuel du système et des possibilités d’amélioration. D’autres approches d’amélioration possibles pour votre système comprennent l’installation de composants de système à haut rendement et la modernisation de la tour de refroidissement. Contactez l’équipe dès aujourd’hui pour ces solutions et d’autres solutions de réfrigération industrielle.