«Ciclo de refrigeración por compresión de vapor» es el nombre que se da para describir el funcionamiento de los circuitos cerrados utilizados en las aplicaciones de refrigeración.

Se aprovecha la evaporación de un refrigerante en el interior del circuito, concretamente en un intercambiador de calor llamado evaporador, que absorbe la energía del aire circundante; ésta se entrega al compartimento de almacenamiento de alimentos por convección natural o forzada por un ventilador (véase también «HACER FRÍO» y «PRESIÓN & TEMPERATURA»).

Una vez evaporado, el refrigerante ya no puede absorber cantidades considerables de energía, por lo que es necesario devolverlo al estado líquido por condensación.

Se plantea entonces el problema de tener un entorno lo suficientemente «frío» para absorber la energía del refrigerante, que naturalmente no puede ser el mismo compartimento de almacenamiento que acaba de ser enfriado.

Aprovechando la correlación entre la presión y la temperatura para el cambio de estado, según la cual a mayores presiones corresponden mayores temperaturas, se utiliza un compresor para comprimir el refrigerante a una presión superior a la del evaporador (¡hasta 8-10 veces!) para que el proceso de condensación pueda tener lugar a una temperatura compatible con una fuente «fría» fácilmente disponible, normalmente el aire exterior.

La condensación se produce, pues, a una temperatura elevada (normalmente entre 35 y 55°C) dentro de un intercambiador de calor donde los dos fluidos son el aire exterior y el refrigerante. Este último se condensa y vuelve al estado líquido, mientras que el aire exterior se calienta.

El refrigerante líquido está todavía a alta presión cuando sale del condensador. Por lo tanto, se necesita un dispositivo de expansión para expandir el refrigerante líquido y reducir su presión hasta el valor en el que se produce la evaporación; el refrigerante ha vuelto ahora a su estado inicial (líquido a baja presión y temperatura) y puede volver a absorber energía del aire en el compartimento de almacenamiento de alimentos.

Los principales componentes de un circuito frigorífico son, por tanto:

Evaporador: se trata de un intercambiador de calor similar a un radiador cuando se utiliza con aire (serpentín con aletas) o más compacto cuando se utiliza con agua (intercambiador de calor de placas, haz de tubos); intercambia energía por conducción entre el refrigerante que se evapora, cambiando de estado de líquido a gas, y el aire (o agua) circundante que se enfría como resultado. La evaporación tiene lugar a una presión y temperatura prácticamente constantes, salvo una ligera caída de presión. El refrigerante que sale del evaporador es un gas sobrecalentado cuya temperatura es ligeramente superior a la de evaporación.

Compresor: es un dispositivo que proporciona compresión volumétrica, es decir, una reducción progresiva del volumen, mediante sistemas rotativos o alternativos. El compresor tiene la función de hacer circular el refrigerante en el interior del circuito, concretamente aspirándolo en forma de gas desde el evaporador para luego comprimirlo y entregarlo a mayor presión al condensador. El trabajo mecánico realizado por el compresor implica un aumento significativo de la temperatura del gas (a veces por encima de los 100°C), así como el consumo de energía. El consumo de energía del compresor depende de la diferencia entre las dos presiones de funcionamiento. El refrigerante que entra en el compresor debe estar en estado gaseoso, ya que los líquidos son notoriamente incompresibles. El compresor entra en funcionamiento cuando la unidad necesita proporcionar refrigeración, y suele activarse a través de los sistemas de control de temperatura.

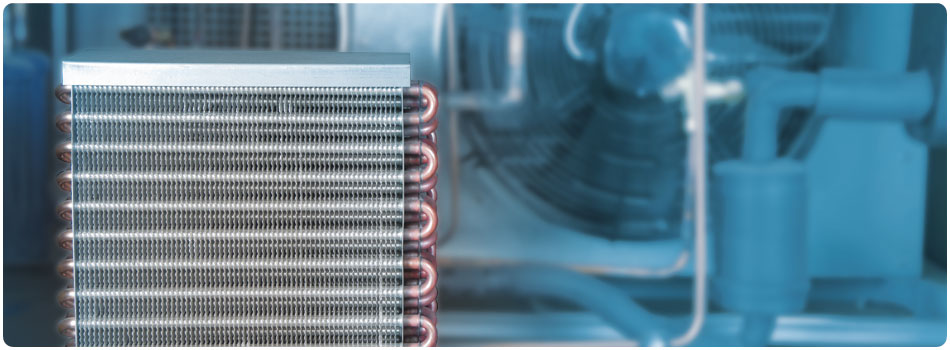

Condensador: es un intercambiador de calor similar a un evaporador pero ligeramente más grande, y también puede ser un serpentín con aletas, un intercambiador de calor de placas o un haz de tubos. Intercambia energía entre el aire exterior (o el agua) soplado por los ventiladores y el refrigerante en forma de gas caliente descargado por el compresor. El refrigerante se enfría y luego se condensa a una temperatura y presión prácticamente constantes, es decir, sufre un ligero subenfriamiento. A la salida del condensador el refrigerante estará en estado líquido a alta presión y con una temperatura ligeramente inferior a la de condensación.

Dispositivo de expansión: consiste en una abertura calibrada, un tubo capilar fino o una válvula de regulación mecánica o motorizada con control por microprocesador. El estrangulamiento producido por el dispositivo de expansión disminuye la presión del refrigerante líquido que sale del condensador sin intercambiar energía. Para ello se aprovecha el principio de Bernoulli, según el cual la velocidad de un fluido a través de una restricción aumenta significativamente, provocando una caída de la presión y el correspondiente descenso de la temperatura. De este modo, el refrigerante líquido vuelve a estar a baja presión y baja temperatura y está listo para evaporarse de nuevo, repitiendo el ciclo descrito anteriormente.

El dispositivo de expansión también tiene la función de controlar el flujo de refrigerante a través del circuito. Una cantidad excesiva corre el riesgo de dañar el compresor, ya que no se evapora completamente en el evaporador, permaneciendo en parte en estado líquido. Una cantidad insuficiente reduce sensiblemente la eficiencia de la unidad, ya que el evaporador no se aprovecha completamente.