Vad är en kiselskiva?

Kisel är ett grått, sprött, tetravalent, kemiskt grundämne. Det utgör 27,8 % av jordskorpan och är näst efter syre det vanligaste grundämnet i naturen. Några av de vanligaste materialen som innehåller kisel är bland annat kvarts, agat, flinta och vanlig strandsand. Det är den viktigaste komponenten i byggnadsmaterial som cement, tegel och glas. Kisel är också det vanligaste materialet för att bygga halvledare och mikrochips med. Ironiskt nog leder kisel i sig själv inte elektricitet särskilt bra, men det kan ta emot dopningsmedel exakt för att styra resistiviteten till en exakt specifikation.

För att en halvledare ska kunna byggas måste kisel förvandlas till en skiva. Detta börjar med tillväxten av en kiselgubbe.  En enskild kiselkristall består av atomer som är arrangerade i ett tredimensionellt periodiskt mönster som sträcker sig genom hela materialet. En polysilikonkristall bildas av många små enkelkristaller med olika orientering, som ensamma inte kan användas för halvledarkomponenter.

En enskild kiselkristall består av atomer som är arrangerade i ett tredimensionellt periodiskt mönster som sträcker sig genom hela materialet. En polysilikonkristall bildas av många små enkelkristaller med olika orientering, som ensamma inte kan användas för halvledarkomponenter.

Framställning av en kiselskiva

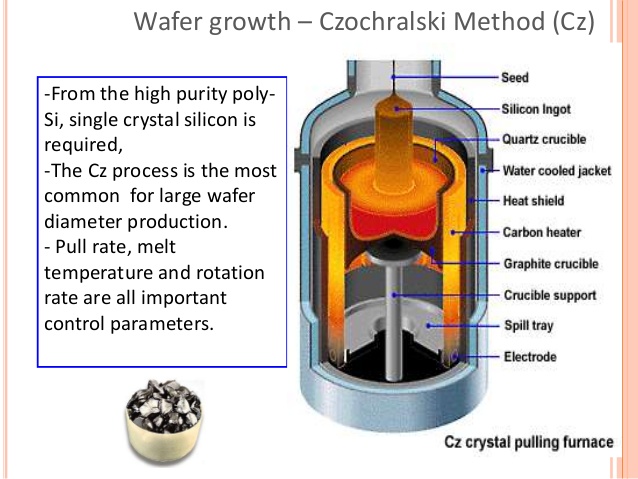

Den tid det tar att odla fram en kiselkropp varierar, beroende på många faktorer. Mer än 75 % av alla enkristallina kiselskivor växer via Czochralski-metoden (CZ). CZ-tillväxt av göt kräver bitar av jungfruligt polykristallint kisel. Dessa bitar placeras i en kvartsdegel tillsammans med små mängder av specifika grundämnen i grupp III och grupp V, så kallade dopämnen. De tillsatta dopämnena ger de önskade elektriska egenskaperna för den växande götkroppen. De vanligaste dopämnena är bor, fosfor, arsenik och antimon. Beroende på dopanten blir götdelen en göt av P- eller N-typ (bor: P-typ; fosfor, antimon, arsenik: N-typ).

Groddning av göt

För att odla en göt är det första steget att värma upp kislet till 1420 °C, vilket ligger över kislets smältpunkt.  När kombinationen av polykristallin och dopningsmedel har blivit flytande placeras en enskild kiselkristall, fröet, ovanpå smältan och berör knappt ytan. Fröet har samma kristallorientering som krävs i den färdiga götkroppen. För att uppnå en enhetlig dopning roterar frökristallen och smältskålen med smält kisel i motsatt riktning. När systemet har uppnått de rätta förhållandena för kristalltillväxt lyfts frökristallen långsamt upp ur smältan. Tillväxten börjar med en snabb dragning av frökristallen. Detta minimerar antalet kristalldefekter i fröet i början av tillväxtprocessen.

När kombinationen av polykristallin och dopningsmedel har blivit flytande placeras en enskild kiselkristall, fröet, ovanpå smältan och berör knappt ytan. Fröet har samma kristallorientering som krävs i den färdiga götkroppen. För att uppnå en enhetlig dopning roterar frökristallen och smältskålen med smält kisel i motsatt riktning. När systemet har uppnått de rätta förhållandena för kristalltillväxt lyfts frökristallen långsamt upp ur smältan. Tillväxten börjar med en snabb dragning av frökristallen. Detta minimerar antalet kristalldefekter i fröet i början av tillväxtprocessen.

Efter detta minskar draghastigheten så att kristallens diameter kan öka. När den önskade diametern är uppnådd stabiliseras tillväxtförhållandena för att bibehålla diametern. När fröet långsamt lyfts upp över smältan gör ytspänningen mellan fröet och smältan att en tunn film av kisel fastnar på fröet och sedan svalnar. Under avkylningen orienterar sig atomerna i det smälta kislet mot fröets kristallstruktur.

Skivning

När götets tillväxt är fulländad slipas det till en grovstor diameter som är något större än måldiametern för den slutliga kiselskivan. Barren har en skåra eller en flata i den, för att ange dess orientering. Efter att ha genomgått ett antal inspektioner fortsätter man med skivning. På grund av kiselns hårdhet skär en diamantsåg försiktigt kiselskivorna så att de är något tjockare än målspecifikationen. Diamantsågen hjälper också till att minimera skador på skivorna, variationer i tjocklek samt böj- och varpfelekter.

När skivorna har skivats börjar lappningsprocessen. Lappning av wafern tar bort sågmärken och ytdefekter från waferns fram- och baksida. Den tunnar också ut skivan och hjälper till att lindra spänningar som ackumulerats i skivan från skivningsprocessen. När kiselskivorna har lappats går de igenom en etsnings- och rengöringsprocess. Natriumhydroxid eller ättiksyra och salpetersyra lindrar eventuella mikroskopiska sprickor och/eller ytskador som kan ha uppstått under lappningen. Ett kritiskt slipningsförfarande för kanterna äger rum för att avrunda kanterna, vilket drastiskt minskar sannolikheten för brott i de återstående stegen av tillverkningen och senare när tillverkarna av enheter använder skivorna.

Efter att ha avrundat kanterna, beroende på slutanvändarens specifikation, genomgår kanterna ofta ett extra poleringssteg, vilket förbättrar den övergripande renheten och ytterligare minskar brottsligheten med upp till 400 %.

Rengöring

Det sista och mest avgörande steget i tillverkningsprocessen är polering av skivan. Denna process sker i ett renrum. Renrummen har ett klassificeringssystem som sträcker sig från klass 1 till klass 10 000. Klassificeringen motsvarar antalet partiklar per kubikfot. Dessa partiklar är inte synliga för blotta ögat och i en okontrollerad atmosfär, t.ex. i ett vardagsrum eller på ett kontor, skulle partikelantalet sannolikt vara 5 miljoner per kubikfot. För att upprätthålla denna renhetsnivå måste arbetstagarna bära renrumsdräkter som täcker kroppen från topp till tå och som inte samlar in eller bär med sig några partiklar. De står också under en fläkt som blåser bort alla små partiklar som kan ha samlats innan de kommer in i rummet.

Polering

De flesta kiselskivor av högsta kvalitet går igenom 2-3 steg av polering, med hjälp av successivt finare uppslamningar eller polermassor. I de flesta fall poleras skivorna endast på framsidan, med undantag för 300 mm skivor som poleras på båda sidor. Polering ger en spegelblank yta. Poleringen gör det också möjligt att avgöra vilken sida som ska användas vid tillverkningen av anordningen. Denna yta måste vara fri från topografi, mikrosprickor, repor och kvarvarande arbetsskador.

Poleringsprocessen sker i två steg, nämligen avlägsnande av material och slutlig kemisk mekanisk polering (CMP). I båda processerna används polerplattor och poleringsmassa. Vid avlägsnandet av material avlägsnas ett mycket tunt lager kisel och det är nödvändigt för att producera en skivyta som är fri från skador. Vid den slutliga poleringen avlägsnas däremot inget material. Under avlägsnandet av lagret bildas ett grumling på waferens yta, så ett extra poleringssteg ger wafern en spegelblank yta.

Efter poleringen går kiselskivorna vidare till ett slutrengöringssteg där man använder sig av en lång rad reningsbad. Denna process avlägsnar ytpartiklar, spårmetaller och rester. Ofta görs en skrubning på baksidan för att avlägsna även de minsta partiklarna.

Förpackning

När skivorna har avslutat det sista rengöringssteget sorterar ingenjörerna dem efter specifikation och inspekterar dem under högintensivt ljus eller laserskanningssystem. Detta upptäcker oönskade partiklar eller andra defekter som kan ha uppstått under tillverkningen. Alla wafers som uppfyller de rätta specifikationerna förpackas i kassetter och förseglas med tejp. Vafers levereras i en vakuumförseglad plastpåse med en lufttät folierad ytterpåse. Detta garanterar att inga partiklar eller fukt kommer in i kassetten när den lämnar renrummet.