Mi a szilíciumszelet?

A szilícium egy szürke, rideg, négyértékű, kémiai elem. A földkéreg 27,8%-át teszi ki, és az oxigén mellett a természetben a legnagyobb mennyiségben előforduló elem. A szilíciumot tartalmazó leggyakoribb anyagok közé tartozik többek között a kvarc, az achát, a tűzkő és a közönséges tengerparti homok. Ez a fő összetevője az olyan építőanyagoknak, mint a cement, a tégla és az üveg. A szilícium a leggyakoribb anyag, amelyből félvezetők és mikrochipek készülnek. A sors iróniája, hogy a szilícium önmagában nem vezeti túl jól az elektromosságot; azonban pontosan fel tud venni adalékanyagokat, hogy az ellenállást pontos specifikációra szabályozhassuk.

A félvezető megépítése előtt a szilíciumnak ostyává kell válnia. Ez egy szilícium ingot növesztésével kezdődik.  Az egyetlen szilíciumkristály háromdimenziós periodikus mintázatba rendezett atomokból áll, amelyek az egész anyagra kiterjednek. A poliszilíciumkristályt sok kis, különböző orientációjú egykristály alkotja, amelyek önmagukban nem használhatók fel félvezető eszközökhöz.

Az egyetlen szilíciumkristály háromdimenziós periodikus mintázatba rendezett atomokból áll, amelyek az egész anyagra kiterjednek. A poliszilíciumkristályt sok kis, különböző orientációjú egykristály alkotja, amelyek önmagukban nem használhatók fel félvezető eszközökhöz.

Szilícium ostya előállítása

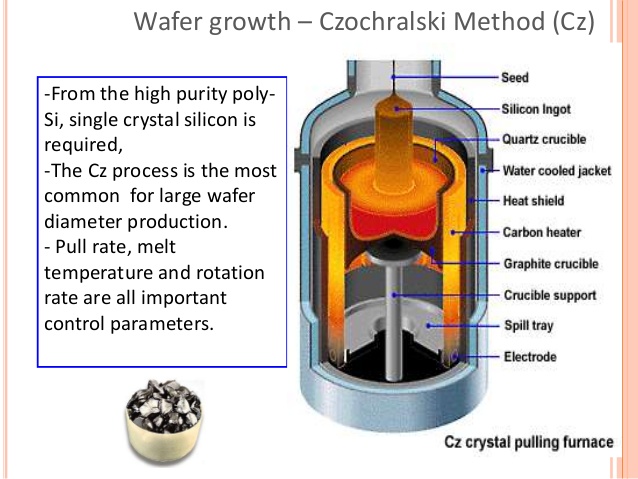

A szilícium ingot növesztéséhez szükséges idő számos tényezőtől függően változik. Az egykristályos szilícium ostyák több mint 75%-a a Czochralski (CZ) módszerrel nő. A CZ ingot növesztéséhez szűz polikristályos szilícium darabokra van szükség. Ezeket a darabokat egy kvarctégelybe helyezik, kis mennyiségű III. és V. csoportba tartozó, adalékanyagoknak nevezett elemekkel együtt. A hozzáadott adalékanyagok biztosítják a növesztett ingot kívánt elektromos tulajdonságait. A leggyakoribb adalékanyagok a bór, a foszfor, az arzén és az antimon. Az adalékanyagtól függően az ingot P vagy N típusú ingot lesz (bór: P típus; foszfor, antimon, arzén: N típus).

Ingot növesztés

Az ingot növesztéséhez az első lépés a szilícium 1420°C-ra, a szilícium olvadáspontja fölé történő melegítése.  Mihelyt a polikristály és az adalékanyag kombinációja elfolyósodott, az olvadék tetejére, a felszínt alig érintve, egyetlen szilíciumkristályt, a magot helyeznek. A magnak ugyanaz a kristályorientációja van, mint ami a kész ingotban szükséges. Az egyenletes adalékolás elérése érdekében a magkristály és az olvadt szilícium tégelye ellentétes irányban forog. Amint a rendszer eléri a megfelelő feltételeket a kristálynövekedéshez, a magkristály lassan kiemelkedik az olvadékból. A növekedés a magkristály gyors húzásával kezdődik. Ez a növekedési folyamat kezdetén minimalizálja a magon belüli kristályhibák számát.

Mihelyt a polikristály és az adalékanyag kombinációja elfolyósodott, az olvadék tetejére, a felszínt alig érintve, egyetlen szilíciumkristályt, a magot helyeznek. A magnak ugyanaz a kristályorientációja van, mint ami a kész ingotban szükséges. Az egyenletes adalékolás elérése érdekében a magkristály és az olvadt szilícium tégelye ellentétes irányban forog. Amint a rendszer eléri a megfelelő feltételeket a kristálynövekedéshez, a magkristály lassan kiemelkedik az olvadékból. A növekedés a magkristály gyors húzásával kezdődik. Ez a növekedési folyamat kezdetén minimalizálja a magon belüli kristályhibák számát.

Ezután a húzási sebesség csökken, hogy a kristály átmérője növekedni tudjon. A kívánt átmérő elérésekor a növekedési körülményeket stabilizálják az átmérő megtartása érdekében. Ahogy a magot lassan az olvadék fölé emelik, a mag és az olvadék közötti felületi feszültség hatására a szilíciumból egy vékony film tapad a maghoz, majd lehűl. Lehűlés közben az olvadt szilíciumban lévő atomok a mag kristályszerkezetéhez igazodnak.

Szeletelés

Mihelyt az ingot teljesen kifejlődött, durva méretűre csiszolják az átmérőt, amely valamivel nagyobb, mint a végső szilíciumszelet célátmérője. Az ingotba bevágnak egy bevágást vagy lapot, hogy jelezzék a tájolását. Miután az ingot számos ellenőrzésen átesett, a szeletelés megkezdődik. A szilícium keménysége miatt egy gyémánt élfűrész óvatosan felszeleteli a szilíciumszeleteket, hogy azok valamivel vastagabbak legyenek a célspecifikációnál. A gyémánt élfűrész segít továbbá minimalizálni a szilíciumostyák sérülését, a vastagságváltozást, valamint az elhajlási és görbülési hibákat.

A szilíciumostyák szeletelése után megkezdődik a lappolási folyamat. Az ostyák lappolása eltávolítja a fűrésznyomokat és a felületi hibákat az ostya elülső és hátsó oldaláról. Ez egyúttal elvékonyítja az ostyát, és segít a szeletelési folyamat során az ostyában felhalmozódott feszültségek enyhítésében. A szilícium ostyák a lappolás után maratási és tisztítási folyamaton mennek keresztül. A nátrium-hidroxid vagy ecetsav és salétromsav enyhíti az esetleges mikroszkopikus repedéseket és/vagy felületi sérüléseket, amelyek a lappolás során keletkeztek. Egy kritikus élcsiszolási eljárás történik az élek lekerekítésére, amely drasztikusan csökkenti a törés valószínűségét a gyártás további lépései során és később, amikor az eszközgyártók használják az ostyákat.

Az élek lekerekítése után, a végfelhasználó specifikációjától függően, gyakran az élek egy további polírozási lépésen mennek keresztül, amely javítja az általános tisztaságot és tovább csökkenti a törést akár 400%-kal.

Tisztítás

A gyártási folyamat utolsó és legfontosabb lépése az ostya polírozása. Ez a folyamat egy tiszta helyiségben zajlik. A tiszta helyiségek minősítési rendszere az 1. osztálytól a 10 000. osztályig terjed. A besorolás az egy köbméterre jutó részecskék számának felel meg. Ezek a részecskék szabad szemmel nem láthatók, és egy nem ellenőrzött légkörben, például egy nappaliban vagy irodában a részecskék száma valószínűleg 5 millió lenne köbméterenként. Ennek a tisztasági szintnek a fenntartásához a dolgozóknak olyan tisztaszobai ruhákat kell viselniük, amelyek tetőtől talpig fedik a testüket, és nem gyűjtenek vagy hordoznak részecskéket. Emellett egy ventilátor alatt állnak, amely elfújja a helyiségbe való belépés előtt esetlegesen felhalmozódott apró részecskéket.

Fényezés

A legtöbb első osztályú szilíciumszelet 2-3 fázisú fényezésen megy keresztül, fokozatosan finomabb iszapokat vagy fényezőanyagokat használva. Az esetek többségében az ostyákat csak az elülső oldalon polírozzák, kivéve a 300 mm-es ostyákat, amelyeket kétoldalasan políroznak. A polírozás tükörfényes felületet eredményez. A polírozás azt is megkülönbözteti, hogy melyik oldalt használják az eszközgyártáshoz. Ennek a felületnek topográfiától, mikrorepedésektől, karcolásoktól és maradék munkasérülésektől mentesnek kell lennie.

A polírozási folyamat két lépésben történik, amelyek a készlet eltávolítása és a végső kémiai mechanikai polírozás (CMP). Mindkét eljárás polírozó párnákat és polírozó iszapot használ. A készleteltávolítási folyamat egy nagyon vékony szilíciumréteget távolít el, és szükséges a sérülésmentes ostyafelület előállításához. Ezzel szemben a végső polírozás nem távolít el semmilyen anyagot. Az állományeltávolítási folyamat során a szilíciumszelet felületén fátyol képződik, ezért egy további polírozási lépéssel a szilíciumszelet tükörfényes lesz.

A polírozás után a szilíciumszeleteket egy végső tisztítási fázisba helyezik, amelyhez hosszú tisztítófürdő-sorozatot használnak. Ez a folyamat eltávolítja a felületi részecskéket, fémnyomokat és maradványokat. Gyakran hátoldali súrolást végeznek a legkisebb részecskék eltávolítása érdekében.

csomagolás

Amikor az ostyák befejezik az utolsó tisztítási lépést, a mérnökök specifikáció szerint szétválogatják őket, és nagy intenzitású fények vagy lézerszkennelő rendszerek alatt vizsgálják őket. Ezáltal észlelik a nem kívánt részecskéket vagy egyéb hibákat, amelyek a gyártás során keletkezhettek. A megfelelő specifikációknak megfelelő ostyákat kazettákba csomagolják és szalaggal lezárják. Az ostyákat vákuumzáras műanyag zacskóban, légmentesen lezárt külső fóliazsákban szállítják. Ez biztosítja, hogy a kazettába a tisztaszobából való kilépéskor ne kerüljenek részecskék vagy nedvesség.