5 min

5 min Il ciclo di refrigerazione a compressione di vapore ha quasi 200 anni, ma non sembra pronto a lasciare la scena molto presto. Mentre alcune persone hanno visto questo metodo come dannoso per l’ambiente e inefficiente, il ciclo è ancora applicabile nella sfera industriale. Impianti di gas naturale, raffinerie di petrolio, impianti petrolchimici e la maggior parte dei processi alimentari e delle bevande sono alcuni degli impianti industriali che utilizzano sistemi di refrigerazione a compressione di vapore. Qual è la caratteristica distintiva di questi sistemi? La spiegazione più semplice di questo sistema è un motore di calore che lavora al contrario, tecnicamente indicato come motore di Carnot inverso. In altre parole, è il trasferimento di calore da un serbatoio freddo a uno caldo. L’affermazione di Clausius della seconda legge della termodinamica afferma che: “È impossibile costruire un dispositivo che funzioni in un ciclo e non produca altro effetto che il trasferimento di calore da un corpo a temperatura inferiore a un corpo a temperatura superiore”. Poiché il ciclo di compressione del vapore è contrario alla seconda legge della termodinamica, è necessario un certo lavoro perché il trasferimento abbia luogo.

Perché usiamo il termine “compressione”?

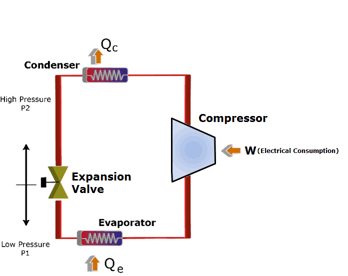

Il ciclo di refrigerazione a compressione del vapore comprende quattro componenti: compressore, condensatore, valvola di espansione/valvola di strozzamento ed evaporatore. Si tratta di un processo di compressione, il cui scopo è quello di aumentare la pressione del refrigerante, mentre scorre da un evaporatore. Il refrigerante ad alta pressione passa attraverso un condensatore/scambiatore di calore prima di raggiungere la bassa pressione iniziale e tornare all’evaporatore. Una spiegazione più dettagliata dei passi è quella che segue.

Passo 1: Compressione

Il refrigerante (per esempio R-717) entra nel compressore a bassa temperatura e bassa pressione. È allo stato gassoso. Qui, la compressione ha luogo per aumentare la temperatura e la pressione del refrigerante. Il refrigerante lascia il compressore ed entra nel condensatore. Poiché questo processo richiede lavoro, si può usare un motore elettrico. I compressori stessi possono essere di tipo scroll, a vite, centrifugo o alternativo.

Fase 2: Condensazione

Il condensatore è essenzialmente uno scambiatore di calore. Il calore è trasferito dal refrigerante a un flusso d’acqua. Quest’acqua va ad una torre di raffreddamento per il raffreddamento nel caso della condensazione ad acqua. Si noti che anche l’acqua di mare e i metodi di raffreddamento ad aria possono svolgere questo ruolo. Mentre il refrigerante scorre attraverso il condensatore, è in una pressione costante. Non ci si può permettere di ignorare la sicurezza e le prestazioni del condensatore. In particolare, il controllo della pressione è fondamentale per ragioni di sicurezza ed efficienza. Ci sono diversi dispositivi di controllo della pressione che si occupano di questo requisito

Fase 3: Strozzamento ed espansione

Quando il refrigerante entra nella valvola di strozzamento, si espande e rilascia pressione. Di conseguenza, la temperatura scende in questa fase. A causa di questi cambiamenti, il refrigerante lascia la valvola di strozzamento come una miscela liquido-vapore, tipicamente in proporzioni di circa il 75 % e il 25 % rispettivamente. Le valvole di strozzamento svolgono due ruoli cruciali nel ciclo di compressione del vapore. In primo luogo, mantengono un differenziale di pressione tra i lati a bassa e alta pressione. In secondo luogo, controllano la quantità di refrigerante liquido che entra nell’evaporatore.

Fase 4: Evaporazione

In questa fase del ciclo di refrigerazione a compressione di vapore, il refrigerante è a una temperatura inferiore a quella dell’ambiente circostante. Pertanto, evapora e assorbe il calore latente di vaporizzazione. L’estrazione di calore dal refrigerante avviene a bassa pressione e temperatura. L’effetto di aspirazione del compressore aiuta a mantenere la bassa pressione. Ci sono diverse versioni di evaporatori sul mercato, ma le principali classificazioni sono raffreddamento a liquido e raffreddamento ad aria, a seconda che raffreddino rispettivamente il liquido o l’aria.

Fig 1: Rappresentazione schematica dei passi

Problemi nel ciclo di compressione del vapore

Il coefficiente di prestazione (COP) esprime l’efficienza di questo ciclo. Sapendo che lo scopo del frigorifero è la rimozione del calore e che questo processo richiede lavoro, il COP del ciclo diventa: Dove “h” è l’entalpia nel sistema. Alcuni dei problemi del ciclo di refrigerazione a compressione di vapore che possono influenzare questo valore sono:

Fuoriuscita/guasto del compressore

Il fallimento di un compressore di refrigerazione industriale può essere un affare costoso per l’azienda e dannoso per la reputazione del produttore. Spesso, i produttori demoliscono i compressori restituiti alla ricerca di guasti. In anni di studi, sono state identificate alcune ragioni comuni per il guasto del compressore che includono problemi di lubrificazione, surriscaldamento, slugging, allagamento e contaminazione.

Fouling – Evaporatore e condensatore

Fouling è qualsiasi isolante che ostacola il trasferimento tra l’acqua e il refrigerante. Può derivare dalla crescita di alghe, dalla sedimentazione, dalla formazione di incrostazioni o dalla melma. Poiché questo problema aumenta la pressione di testa, può portare a un aumento dell’uso di energia da parte del compressore. Qual è la pratica migliore? Tenere puliti la superficie dell’evaporatore e i tubi del condensatore. Le pratiche per il trattamento dell’acqua devono essere in ordine per tenere a bada questo problema.

Raffreddamento del motore

Il motore è facilmente il maggior consumatore di energia nel ciclo di compressione del vapore. La maggior parte delle volte quando l’efficienza cala in questo dispositivo, è a causa di un problema di raffreddamento. Molti problemi possono portare a questo: filtri dell’aria bloccati, passaggi dell’aria sporchi, ecc. Controlli regolari dei registri del refrigeratore dovrebbero portare alla luce qualsiasi anomalia, in particolare il confronto tra amperaggio e tensione.

Restrizione della linea del liquido

Se sei un tecnico della refrigerazione e incontri una bassa pressione dell’evaporatore, una delle aree da controllare è la linea del liquido, in particolare per qualsiasi forma di restrizione. Molti altri sintomi potrebbero indicare il problema che colpisce l’entalpia del sistema, come mostrato dai seguenti esempi:

- Temperatura di scarico anormalmente alta

- Basso assorbimento di corrente

- Surriscaldamenti elevati

- Pressioni di condensazione basse

- Gelo locale vicino alla restrizione

- Bolle nella spia

Nel raffreddamento commerciale, la restrizione della linea del liquido può degradare la capacità di raffreddamento del sistema fino al 50%. La diagnosi di questo problema non deve essere fantasiosa, poiché un tecnico esperto può dire che qualcosa non va bene semplicemente controllando la storia del sistema o controllando visivamente. Se non conoscete il sistema, potrebbe essere necessario condurre alcuni test per individuare il problema. Il primo è il test di caduta della temperatura, che viene fatto in tutti i punti che possono sviluppare una restrizione. Potreste anche eseguire un test di congelamento se trovare il punto esatto diventa problematico. Questo test è utile quando si sospettano diversi componenti come l’evaporatore, i tubi di alimentazione e il dispositivo di misurazione. L’imaging termico è il metodo più avanzato e affidabile per identificare la restrizione della linea del liquido. Fornisce risultati in tempo reale che aiutano a identificare il problema come mostrato dai cambiamenti di temperatura.

Devi migliorare il tuo sistema?

Comprendere il ciclo di compressione del vapore è un passo fondamentale per contrastare i comuni problemi di refrigerazione industriale. Tutti i componenti coinvolti nel ciclo hanno il potenziale per interrompere l’efficienza o la funzionalità complessiva del sistema. ARANER può aiutarvi a identificare le opportunità di miglioramento del vostro ciclo di refrigerazione a compressione di vapore. Il processo prevede la valutazione delle condizioni attuali del sistema e le possibili opportunità di miglioramento. Altri possibili approcci di miglioramento per il vostro sistema includono l’installazione di componenti di sistema ad alta efficienza e l’aggiornamento della torre di raffreddamento. Contattate il team oggi stesso per queste e altre soluzioni di refrigerazione industriale.