Cos’è un wafer di silicio?

Il silicio è un elemento chimico grigio, fragile, tetravalente. Costituisce il 27,8% della crosta terrestre e, dopo l’ossigeno, è l’elemento più abbondante in natura. Alcuni dei materiali più comuni che contengono silicio sono il quarzo, l’agata, la selce e la comune sabbia da spiaggia, tra gli altri. È il componente principale dei materiali da costruzione come il cemento, i mattoni e il vetro. Il silicio è anche il materiale più comune per costruire semiconduttori e microchip. Ironicamente, il silicio di per sé non conduce molto bene l’elettricità; tuttavia, può assumere droganti in modo preciso per controllare la resistività ad una specifica esatta.

Prima che un semiconduttore possa essere costruito, il silicio deve trasformarsi in un wafer. Questo inizia con la crescita di un lingotto di silicio.  Un singolo cristallo di silicio è costituito da atomi disposti in un modello periodico tridimensionale che si estende per tutto il materiale. Un cristallo di polisilicio è formato da molti piccoli cristalli singoli con orientamenti diversi, che da soli non possono essere usati per dispositivi semiconduttori.

Un singolo cristallo di silicio è costituito da atomi disposti in un modello periodico tridimensionale che si estende per tutto il materiale. Un cristallo di polisilicio è formato da molti piccoli cristalli singoli con orientamenti diversi, che da soli non possono essere usati per dispositivi semiconduttori.

Produzione di un wafer di silicio

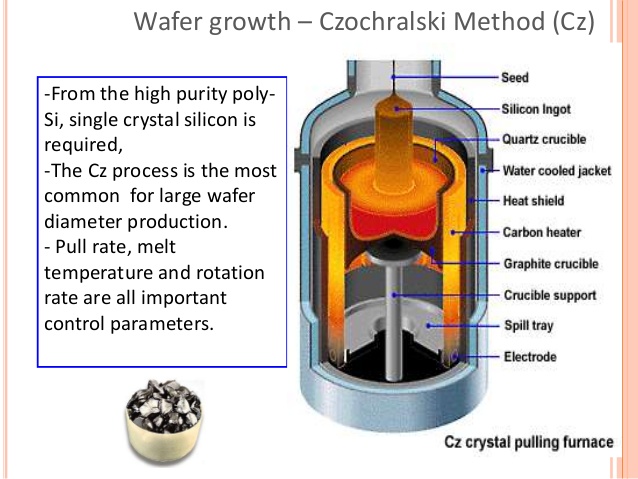

Il tempo necessario per far crescere un lingotto di silicio varia, a seconda di molti fattori. Più del 75% di tutti i wafer di silicio a cristallo singolo crescono con il metodo Czochralski (CZ). La crescita del lingotto CZ richiede pezzi di silicio policristallino vergine. Questi pezzi sono posti in un crogiolo di quarzo insieme a piccole quantità di elementi specifici del gruppo III e V chiamati droganti. I droganti aggiunti danno le proprietà elettriche desiderate per il lingotto cresciuto. I droganti più comuni sono boro, fosforo, arsenico e antimonio. A seconda del drogante, il lingotto diventa un lingotto di tipo P o N (boro: tipo P; fosforo, antimonio, arsenico: tipo N).

Crescita del lingotto

Per far crescere un lingotto, il primo passo è riscaldare il silicio a 1420°C, sopra il punto di fusione del silicio.  Una volta che la combinazione di policristallino e drogante è stata liquefatta, un singolo cristallo di silicio, il seme, viene posizionato in cima alla fusione, toccando appena la superficie. Il seme ha lo stesso orientamento del cristallo richiesto nel lingotto finito. Per ottenere l’uniformità del drogaggio, il cristallo del seme e il crogiolo di silicio fuso ruotano in direzioni opposte. Una volta che il sistema raggiunge le condizioni adeguate per la crescita dei cristalli, il cristallo del seme si solleva lentamente dalla massa fusa. La crescita inizia con una rapida trazione del cristallo di seme. Questo minimizza il numero di difetti del cristallo all’interno del seme all’inizio del processo di crescita.

Una volta che la combinazione di policristallino e drogante è stata liquefatta, un singolo cristallo di silicio, il seme, viene posizionato in cima alla fusione, toccando appena la superficie. Il seme ha lo stesso orientamento del cristallo richiesto nel lingotto finito. Per ottenere l’uniformità del drogaggio, il cristallo del seme e il crogiolo di silicio fuso ruotano in direzioni opposte. Una volta che il sistema raggiunge le condizioni adeguate per la crescita dei cristalli, il cristallo del seme si solleva lentamente dalla massa fusa. La crescita inizia con una rapida trazione del cristallo di seme. Questo minimizza il numero di difetti del cristallo all’interno del seme all’inizio del processo di crescita.

Dopo questo, la velocità di trazione si riduce per permettere al diametro del cristallo di aumentare. Quando il diametro desiderato è ottenuto, le condizioni di crescita sono stabilizzate per mantenere il diametro. Quando il seme viene sollevato lentamente sopra la massa fusa, la tensione superficiale tra il seme e la massa fusa fa sì che una sottile pellicola di silicio aderisca al seme e poi si raffreddi. Mentre si raffredda, gli atomi nel silicio fuso si orientano alla struttura cristallina del seme.

Slicing

Una volta che il lingotto è completamente cresciuto, viene macinato ad un diametro grezzo che è leggermente più grande del diametro target del wafer di silicio finale. Il lingotto ha una tacca o un piatto tagliato in esso, al fine di indicare il suo orientamento. Dopo aver superato una serie di ispezioni, il lingotto procede al taglio. A causa della durezza del silicio, una sega per bordi al diamante taglia accuratamente i wafer di silicio in modo che siano leggermente più spessi della specifica di destinazione. La sega per bordi al diamante aiuta anche a minimizzare i danni ai wafer, le variazioni di spessore e i difetti di curvatura.

Dopo che i wafer sono stati affettati, inizia il processo di lappatura. La lappatura del wafer rimuove i segni della sega e i difetti di superficie dalla parte anteriore e posteriore del wafer. Assottiglia anche il wafer e aiuta ad alleviare lo stress accumulato nel wafer dal processo di affettatura. Dopo la lappatura, i wafer di silicio passano attraverso un processo di incisione e pulizia. L’idrossido di sodio o gli acidi acetico e nitrico alleviano qualsiasi crepa microscopica e/o danno superficiale che può essersi verificato durante la lappatura. Una procedura critica di rettifica dei bordi ha luogo per arrotondare i bordi, riducendo drasticamente la probabilità di rottura nelle fasi rimanenti della produzione e più tardi quando i produttori di dispositivi usano i wafer.

Dopo aver arrotondato i bordi, a seconda delle specifiche dell’utente finale, spesso i bordi passeranno attraverso un ulteriore passo di lucidatura, migliorando la pulizia complessiva e riducendo ulteriormente la rottura fino al 400%.

Pulizia

Il passo finale e più cruciale nel processo di produzione è la lucidatura del wafer. Questo processo avviene in una camera bianca. Le camere bianche hanno un sistema di classificazione che va dalla classe 1 alla classe 10.000. La classificazione corrisponde al numero di particelle per piede cubo. Queste particelle non sono visibili a occhio nudo e in un’atmosfera non controllata, come un salotto o un ufficio, il numero di particelle sarebbe probabilmente di 5 milioni per piede cubo. Per aiutare a mantenere questo livello di pulizia, i lavoratori devono indossare tute da camera bianca che coprono il loro corpo dalla testa ai piedi e non raccolgono o portano particelle. Stanno anche sotto un ventilatore che soffia via qualsiasi piccola particella che potrebbe essersi accumulata prima di entrare nella stanza.

Lucidatura

La maggior parte dei wafer di silicio di prima qualità passano attraverso 2-3 fasi di lucidatura, utilizzando impasti o composti di lucidatura progressivamente più fini. Nella maggior parte dei casi, i wafer sono lucidati solo sul lato anteriore, esclusi i wafer da 300 mm che sono lucidati su due lati. La lucidatura produce una finitura a specchio. La lucidatura distingue anche quale lato utilizzare per la fabbricazione del dispositivo. Questa superficie deve essere priva di topografia, microfratture, graffi e danni residui del lavoro.

Il processo di lucidatura avviene in due fasi, che sono la rimozione dello stock e la lucidatura chimica meccanica finale (CMP). Entrambi i processi utilizzano tamponi di lucidatura e fanghi di lucidatura. Il processo di rimozione dell’impasto rimuove uno strato molto sottile di silicio ed è necessario per produrre una superficie del wafer senza danni. D’altra parte, la lucidatura finale non rimuove alcun materiale. Durante il processo di rimozione delle scorte, si forma una foschia sulla superficie del wafer, quindi un ulteriore passaggio di lucidatura dà al wafer una finitura a specchio.

Dopo la lucidatura, i wafer di silicio procedono a una fase di pulizia finale che utilizza una lunga serie di bagni puliti. Questo processo rimuove le particelle di superficie, le tracce di metalli e i residui. Spesso viene fatto uno scrub sul retro per rimuovere anche le particelle più piccole.

Imballaggio

Una volta che i wafer completano la fase finale di pulizia, gli ingegneri li ordinano per specifiche e li ispezionano sotto luci ad alta intensità o sistemi di scansione laser. Questo rileva particelle indesiderate o altri difetti che possono essersi verificati durante la fabbricazione. Tutti i wafer che soddisfano le specifiche appropriate sono imballati in cassette e sigillati con del nastro adesivo. I wafer vengono spediti in un sacchetto di plastica sigillato sottovuoto con un sacchetto esterno di pellicola ermetica. Questo assicura che nessuna particella o umidità entri nella cassetta all’uscita dalla camera bianca.