What is een Silicon Wafer?

Silicon is een grijs, bros, tetravalent, chemisch element. Het maakt 27,8% van de aardkorst uit en is na zuurstof het meest overvloedige element in de natuur. Enkele van de meest voorkomende materialen die silicium bevatten zijn kwarts, agaat, vuursteen, en gewoon strandzand, onder andere. Het is het belangrijkste bestanddeel van bouwmaterialen zoals cement, baksteen en glas. Silicium is ook het meest gebruikte materiaal om halfgeleiders en microchips mee te bouwen. Ironisch genoeg geleidt silicium op zichzelf niet erg goed elektriciteit; het kan echter precies doteermiddelen opnemen om het weerstandsvermogen tot een exacte specificatie te regelen.

Voordat een halfgeleider kan worden gebouwd, moet silicium in een wafer veranderen. Dit begint met de groei van een silicium ingot.  Een enkel siliciumkristal bestaat uit atomen die in een driedimensionaal periodiek patroon zijn gerangschikt dat zich over het gehele materiaal uitstrekt. Een polysiliciumkristal wordt gevormd door vele kleine eenkristallen met verschillende oriëntaties, die alleen niet voor halfgeleiderelementen kunnen worden gebruikt.

Een enkel siliciumkristal bestaat uit atomen die in een driedimensionaal periodiek patroon zijn gerangschikt dat zich over het gehele materiaal uitstrekt. Een polysiliciumkristal wordt gevormd door vele kleine eenkristallen met verschillende oriëntaties, die alleen niet voor halfgeleiderelementen kunnen worden gebruikt.

Het vervaardigen van een siliciumwafer

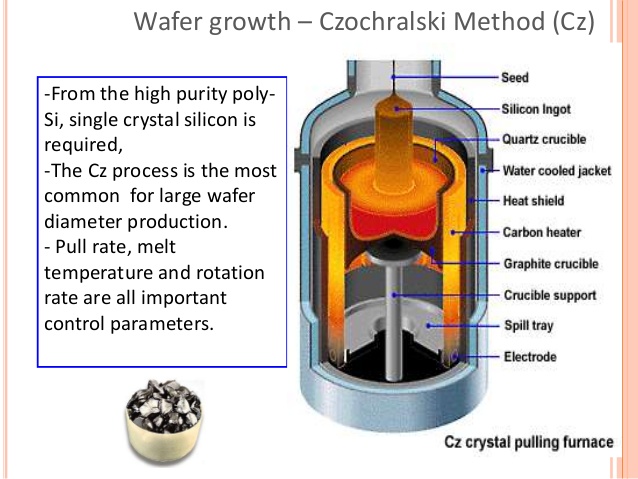

De tijd die nodig is om een siliciumstaaf te laten groeien, varieert, afhankelijk van vele factoren. Meer dan 75% van alle eenkristal silicium wafers groeien via de Czochralski (CZ) methode. Voor de groei van CZ-ingots zijn brokken zuiver polykristallijn silicium nodig. Deze brokken worden in een kwarts smeltkroes geplaatst samen met kleine hoeveelheden van specifieke elementen van groep III en groep V, de zogenaamde doteringsmiddelen. De toegevoegde doteringsmiddelen geven de gewenste elektrische eigenschappen aan de gegroeide ingot. De meest voorkomende doteringsmiddelen zijn borium, fosfor, arseen en antimoon. Afhankelijk van het doteringsmiddel wordt de ingot een ingot van het P- of N-type (borium: P-type; fosfor, antimoon, arseen: N-type).

Ingotgroei

Om een ingot te kweken, wordt eerst het silicium verhit tot 1420°C, boven het smeltpunt van silicium.  Als de polykristallijne en doteringscombinatie eenmaal vloeibaar is gemaakt, wordt een enkel siliciumkristal, het zaad, bovenop de smelting geplaatst, waarbij het nauwelijks het oppervlak raakt. Het zaad heeft dezelfde kristaloriëntatie die nodig is in de afgewerkte staaf. Om een uniforme dopering te bereiken, draaien het zaadkristal en de smeltkroes van gesmolten silicium in tegengestelde richtingen. Zodra het systeem de juiste condities voor kristalgroei heeft bereikt, komt het zaadkristal langzaam uit de smelt. De groei begint met een snelle trekbeweging van het zaadkristal. Hierdoor wordt het aantal kristalfouten in het zaad aan het begin van het groeiproces tot een minimum beperkt.

Als de polykristallijne en doteringscombinatie eenmaal vloeibaar is gemaakt, wordt een enkel siliciumkristal, het zaad, bovenop de smelting geplaatst, waarbij het nauwelijks het oppervlak raakt. Het zaad heeft dezelfde kristaloriëntatie die nodig is in de afgewerkte staaf. Om een uniforme dopering te bereiken, draaien het zaadkristal en de smeltkroes van gesmolten silicium in tegengestelde richtingen. Zodra het systeem de juiste condities voor kristalgroei heeft bereikt, komt het zaadkristal langzaam uit de smelt. De groei begint met een snelle trekbeweging van het zaadkristal. Hierdoor wordt het aantal kristalfouten in het zaad aan het begin van het groeiproces tot een minimum beperkt.

Hierna vermindert de treksnelheid om de diameter van het kristal te laten toenemen. Wanneer de gewenste diameter is bereikt, worden de groeiomstandigheden gestabiliseerd om de diameter te handhaven. Terwijl het zaad langzaam boven de smelt wordt opgetild, zorgt de oppervlaktespanning tussen het zaad en de smelt ervoor dat een dunne film van het silicium zich aan het zaad hecht en vervolgens afkoelt. Tijdens het afkoelen oriënteren de atomen in het gesmolten silicium zich op de kristalstructuur van het zaad.

Snijden

Als de ingot eenmaal volgroeid is, wordt hij geslepen tot een grove diameter die iets groter is dan de doeldiameter van de uiteindelijke siliciumwafer. In de ingot wordt een inkeping of een vlakke inkeping aangebracht om de oriëntatie aan te geven. Nadat de ingot een aantal inspecties heeft doorstaan, wordt hij gesneden. Wegens de hardheid van silicium worden de siliciumwafers met een diamantzaag voorzichtig doorgesneden, zodat zij iets dikker zijn dan de beoogde specificatie. De diamanten randzaag helpt ook om schade aan de wafers, diktevariaties, en buig- en kromtrekfouten te minimaliseren.

Nadat de wafers zijn gesneden, begint het lappingsproces. Lapping van de wafer verwijdert zaagsporen en oppervlaktedefecten van de voor- en achterzijde van de wafer. Het maakt de wafer ook dunner en helpt bij het verlichten van de spanning die tijdens het snijproces in de wafer is opgebouwd. Na het lappen van de siliciumwafers ondergaan zij een ets- en reinigingsproces. Natriumhydroxide of azijnzuur en salpeterzuur verminderen eventuele microscopische scheurtjes en/of beschadigingen van het oppervlak die tijdens het “lappen” kunnen zijn ontstaan. Een kritische procedure voor het slijpen van de randen vindt plaats om de randen af te ronden, waardoor de kans op breuk in de resterende stappen van het fabricageproces drastisch wordt verminderd en later wanneer fabrikanten van apparatuur de wafers gebruiken.

Na het afronden van de randen, afhankelijk van de specificatie van de eindgebruiker, zullen de randen vaak door een extra polijststap gaan, waardoor de algehele zuiverheid wordt verbeterd en breuk verder wordt verminderd tot 400%.

Schoonmaken

De laatste en meest cruciale stap in het fabricageproces is het polijsten van de wafer. Dit proces vindt plaats in een schone kamer. Schone kamers hebben een classificatiesysteem dat varieert van klasse 1 tot klasse 10.000. De classificatie komt overeen met het aantal deeltjes per kubieke voet. Deze deeltjes zijn niet zichtbaar met het blote oog en in een ongecontroleerde atmosfeer, zoals een huiskamer of kantoor, zou het aantal deeltjes waarschijnlijk 5 miljoen per kubieke voet bedragen. Om dit niveau van reinheid te handhaven, moeten de werknemers cleanroompakken dragen die hun lichaam van top tot teen bedekken en geen deeltjes opvangen of meedragen. Zij staan ook onder een ventilator die om het even welke kleine deeltjes wegblaast die zich vóór het ingaan van de ruimte zouden kunnen hebben geaccumuleerd.

Polishing

De meeste eerste rangsiliciumwafeltjes gaan door 2-3 stadia van het oppoetsen, gebruikend progressief fijnere slurries of polijstende samenstellingen. De meeste wafers worden alleen aan de voorzijde gepolijst, met uitzondering van wafers van 300 mm die dubbelzijdig worden gepolijst. Het polijsten levert een spiegelglans op. Het polijsten maakt ook duidelijk welke zijde voor de fabricage van het apparaat moet worden gebruikt. Dit oppervlak moet vrij zijn van topografie, micro-scheurtjes, krassen, en resterende werk schade.

Het polijsten proces gebeurt in twee stappen, die voorraad verwijdering en definitieve chemische mechanische polijsten (CMP) zijn. Beide processen maken gebruik van polijstpads en polijstslurry. Het voorraadverwijderingsproces verwijdert een zeer dunne laag silicium en is noodzakelijk om een wafer-oppervlakte te produceren die schadevrij is. Het laatste polijstproces daarentegen verwijdert geen materiaal. Tijdens het materiaalverwijderingsproces vormt zich een waas op het oppervlak van de wafer, zodat een extra polijststap de wafer een spiegelafwerking geeft.

Na het polijsten gaan de siliciumwafers naar een laatste reinigingsstap waarbij gebruik wordt gemaakt van een lange reeks schone baden. Dit proces verwijdert oppervlaktedeeltjes, sporen van metalen en residuen. Vaak wordt de achterkant geschrobd om zelfs de kleinste deeltjes te verwijderen.

Verpakking

Als de wafers de laatste reinigingsstap hebben doorlopen, sorteren technici ze op specificatie en inspecteren ze onder hogedruklampen of laserscansystemen. Hiermee worden ongewenste deeltjes of andere defecten opgespoord die zich tijdens de fabricage kunnen hebben voorgedaan. Alle wafers die aan de juiste specificaties voldoen, worden in cassettes verpakt en met tape verzegeld. De wafers worden verzonden in een vacuümverzegelde plastic zak met een luchtdichte folie buitenzak. Dit zorgt ervoor dat er geen deeltjes of vocht in de cassette terechtkomen bij het verlaten van de clean room.