5 min

5 min Der Dampfkompressions-Kältekreislauf ist fast 200 Jahre alt, aber es scheint nicht so, als würde er bald von der Bildfläche verschwinden. Während einige Menschen diese Methode als umweltschädlich und ineffizient ansehen, ist der Kreislauf in der Industrie immer noch anwendbar. Erdgasanlagen, Erdölraffinerien und petrochemische Anlagen sowie die meisten Lebensmittel- und Getränkehersteller sind einige der Industrieanlagen, die Dampfkompressionskältesysteme verwenden. Was ist das charakteristische Merkmal dieser Systeme? Die einfachste Erklärung für dieses System ist eine rückwärts arbeitende Wärmekraftmaschine, die technisch als umgekehrte Carnot-Maschine bezeichnet wird. Mit anderen Worten, es handelt sich um die Übertragung von Wärme von einem kalten auf ein heißes Reservoir. Der Clausius-Satz des Zweiten Hauptsatzes der Thermodynamik besagt: „Es ist unmöglich, eine Vorrichtung zu konstruieren, die in einem Kreislauf arbeitet und keine andere Wirkung hat als die Übertragung von Wärme von einem Körper mit niedrigerer Temperatur auf einen Körper mit höherer Temperatur“. Da der Dampfkompressionszyklus gegen den Zweiten Hauptsatz der Thermodynamik verstößt, ist eine gewisse Arbeit erforderlich, damit die Übertragung stattfinden kann.

Warum verwenden wir den Begriff „Kompression“?

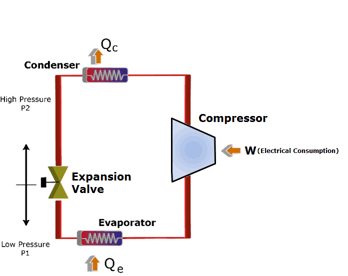

Der Dampfkompressions-Kältekreislauf umfasst vier Komponenten: Kompressor, Kondensator, Expansionsventil/Drosselventil und Verdampfer. Es handelt sich um einen Kompressionsprozess, dessen Ziel es ist, den Druck des Kältemittels zu erhöhen, während es aus dem Verdampfer strömt. Das unter hohem Druck stehende Kältemittel fließt durch einen Verflüssiger/Wärmetauscher, bevor es den anfänglichen niedrigen Druck erreicht und zum Verdampfer zurückkehrt. Schritt 1: Verdichtung

Das Kältemittel (z.B. R-717) tritt mit niedriger Temperatur und niedrigem Druck in den Verdichter ein. Es befindet sich in einem gasförmigen Zustand. Hier findet eine Verdichtung statt, um die Temperatur und den Druck des Kältemittels zu erhöhen. Das Kältemittel verlässt den Verdichter und gelangt in den Verflüssiger. Da dieser Prozess Arbeit erfordert, kann ein Elektromotor eingesetzt werden. Bei den Verdichtern selbst kann es sich um Scroll-, Schrauben-, Zentrifugal- oder Hubkolbenverdichter handeln.

Schritt 2: Verflüssigung

Der Verflüssiger ist im Wesentlichen ein Wärmetauscher. Die Wärme wird vom Kältemittel auf einen Wasserstrom übertragen. Bei der wassergekühlten Kondensation wird dieses Wasser zur Kühlung in einen Kühlturm geleitet. Es ist zu beachten, dass auch Seewasser- und Luftkühlungsmethoden diese Rolle spielen können. Da das Kältemittel durch den Verflüssiger fließt, steht es unter einem konstanten Druck. Man kann es sich nicht leisten, Sicherheit und Leistung des Verflüssigers zu vernachlässigen. Vor allem die Druckregelung ist aus Sicherheits- und Effizienzgründen von größter Bedeutung. Es gibt mehrere Druckregelungsvorrichtungen, die diese Anforderung erfüllen

Schritt 3: Drosselung und Expansion

Wenn das Kältemittel in das Drosselventil eintritt, dehnt es sich aus und lässt Druck ab. Folglich sinkt in dieser Phase die Temperatur. Aufgrund dieser Veränderungen verlässt das Kältemittel das Drosselventil als Flüssigkeits-Dampf-Gemisch, typischerweise in Anteilen von etwa 75 % bzw. 25 %. Drosselventile spielen im Dampfkompressionskreislauf zwei entscheidende Rollen. Erstens sorgen sie für die Aufrechterhaltung eines Druckunterschieds zwischen Nieder- und Hochdruckseite. Zweitens regeln sie die Menge des in den Verdampfer eintretenden flüssigen Kältemittels.

Schritt 4: Verdampfung

In diesem Stadium des Dampfkompressions-Kältekreislaufs hat das Kältemittel eine niedrigere Temperatur als seine Umgebung. Daher verdampft es und nimmt dabei latente Verdampfungswärme auf. Die Wärmeentnahme aus dem Kältemittel erfolgt bei niedrigem Druck und niedriger Temperatur. Die Saugwirkung des Verdichters hilft, den niedrigen Druck aufrechtzuerhalten. Es gibt verschiedene Verdampferausführungen auf dem Markt, aber die Hauptklassifizierungen sind Flüssigkeitskühlung und Luftkühlung, je nachdem, ob sie Flüssigkeit oder Luft kühlen.

Abbildung 1: Schematische Darstellung der Schritte

Probleme im Dampfkompressionskreislauf

Der Coefficient of Performance (COP) drückt die Effizienz dieses Zyklus aus. Wenn man weiß, dass das Ziel des Kühlschranks die Wärmeabfuhr ist und dass dieser Prozess Arbeit erfordert, ergibt sich der COP des Zyklus wie folgt: Wobei „h“ die Enthalpie im System ist. Einige der Probleme des Dampfkompressions-Kältekreislaufs, die sich auf diesen Wert auswirken können, sind:

Kompressorleckage/Ausfall

Der Ausfall eines Industriekältekompressors kann für das Unternehmen eine teure Angelegenheit sein und dem Ruf des Herstellers schaden. Oft nehmen die Hersteller zurückgegebene Verdichter auf der Suche nach Fehlern auseinander. Im Laufe jahrelanger Untersuchungen wurden einige häufige Gründe für Verdichterausfälle identifiziert, wie z.B. Schmierprobleme, Überhitzung, Ablagerungen, Rückflutung und Verschmutzung.

Bewuchs – Verdampfer und Verflüssiger

Bewuchs ist jeder Isolator, der die Übertragung zwischen dem Wasser und dem Kältemittel behindert. Es kann durch Algenwachstum, Sedimentation, Kesselsteinbildung oder Schleim entstehen. Da dieses Problem den Förderdruck erhöht, kann es zu einem erhöhten Energieverbrauch des Kompressors führen. Was ist die beste Vorgehensweise? Halten Sie die Verdampferoberfläche und die Verflüssigerrohre sauber. Die Wasseraufbereitung muss stimmen, um dieses Problem in Schach zu halten.

Motorkühlung

Der Motor ist mit Abstand der größte Energieverbraucher im Dampfkompressionszyklus. Wenn der Wirkungsgrad dieses Geräts sinkt, liegt das meist an einem Kühlproblem. Dies kann viele Ursachen haben – verstopfte Luftfilter, verschmutzte Luftkanäle usw. Regelmäßige Überprüfungen der Kühlmaschinenprotokolle sollten alle Anomalien aufdecken, insbesondere den Vergleich zwischen Stromstärke und Spannung.

Einschränkung der Flüssigkeitsleitung

Wenn Sie als Kältetechniker einen niedrigen Verdampferdruck feststellen, ist einer der zu überprüfenden Bereiche die Flüssigkeitsleitung, insbesondere auf jegliche Form von Einschränkung. Viele andere Symptome können auf ein Problem hinweisen, das die Systementhalpie beeinträchtigt, wie die folgenden Beispiele zeigen:

- Normal hohe Austrittstemperatur

- Niedrige Stromaufnahme

- Hohe Überhitzungen

- Niedrige Verflüssigungsdrücke

- Örtlicher Frost in der Nähe der Verengung

- Blasen im Schauglas

In der gewerblichen Kühlung kann eine Verengung der Flüssigkeitsleitung die Kühlleistung des Systems um bis zu 50 % verringern. Die Diagnose dieses Problems ist nicht besonders kompliziert, da ein erfahrener Techniker allein durch die Überprüfung des Systemverlaufs oder durch visuelle Kontrollen feststellen kann, dass etwas nicht in Ordnung ist. Wenn Sie mit dem System nicht vertraut sind, müssen Sie möglicherweise einige Tests durchführen, um das Problem zu lokalisieren. Der erste Test ist der Temperaturabfalltest, der an allen Stellen durchgeführt wird, an denen eine Verengung auftreten kann. Sie können auch einen Gefriertest durchführen, wenn es schwierig ist, den genauen Punkt zu finden. Dieser Test erweist sich als nützlich, wenn Sie mehrere Komponenten wie Verdampfer, Zuführungsrohre und Dosiergerät im Verdacht haben. Die Wärmebildtechnik ist die fortschrittlichste und zuverlässigste Methode, um eine Verengung der Flüssigkeitsleitung festzustellen. Sie liefert Echtzeit-Ergebnisse, die Ihnen helfen, das Problem anhand von Temperaturveränderungen zu identifizieren.

Müssen Sie Ihr System verbessern?

Das Verständnis des Dampfkompressionskreislaufs ist ein entscheidender Schritt, um häufige Probleme in der industriellen Kühlung zu lösen. Alle am Kreislauf beteiligten Komponenten haben das Potenzial, die Effizienz oder die Gesamtfunktionalität des Systems zu beeinträchtigen. ARANER kann Ihnen dabei helfen, Möglichkeiten zur Aufrüstung Ihres Dampfkompressions-Kältekreislaufs zu identifizieren. Der Prozess umfasst eine Bewertung des aktuellen Systemzustands und der möglichen Verbesserungsmöglichkeiten. Andere mögliche Verbesserungsansätze für Ihr System umfassen die Installation von hocheffizienten Systemkomponenten und die Aufrüstung des Kühlturms. Kontaktieren Sie unser Team noch heute für diese und andere Lösungen für die industrielle Kältetechnik.